دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبربهترین برند آچار ترکمتر

آچارهای ترکمتر یا گشتاورسنج برای اعمال یک گشتاور تعریف شده به اتصالات پیچ و مهره ای بکار می روند. در قطعات و سیستم های صنعتی باید هر اتصالی با گشتاور معین و صحیح بسته شود. در غیر اینصورت کارکرد آن قطعه یا سیستم دچاراختلال می گردد. برای نمونه اگر یک پیچ با گشتاور کمتر از حد مجاز بسته شده باشد بتدریج شل شده و خطر جدایی قطعات به هم متصل شده را پدید می آورد و چنانچه با گشتاور بیش از حد بسته شده باشد بتدریج ممکن است محل اتصال دچار گسیختگی شود. در صنایع خودرو، هوایی و ساختمان استفاده صحیح از آچار ترکمتر مستقیما با ضریب ایمنی و جان انسانها بستگی پیدا کرده و اهمیتی دوچندان دارد.

فناوری چاپ سه بعدی به روش گداخت رشته

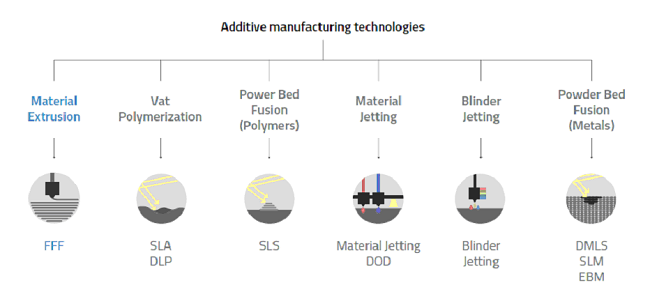

فناوری چاپ سه بعدی که به نام ساخت افزایشی[1] یا نمونه سازی سریع نیز از آن یاد می شود، یک فرایند ساخت است که در آن لایه های ماده روی هم قرار می گیرند تا یک جسم جامد تولید کنند. فناوری های چاپ سه بعدی بسیار متنوع هستند و هرکدام بسته به کاربرد مزایای خاص خود را دارند. یکی از این فناوری ها، روش ساخت با رشته گداخته[2] (FFF) است که برای ساخت اشیای پلاستیکی بکار می رود. شکل 1 برخی از مهم ترین فناوری های ساخت افزایشی و نماد مربوط به آنها را نشان می دهد.

شکل 1. فناوری های ساخت افزایشی

Advertisement  |

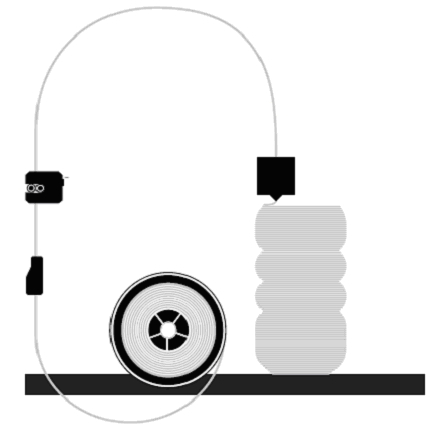

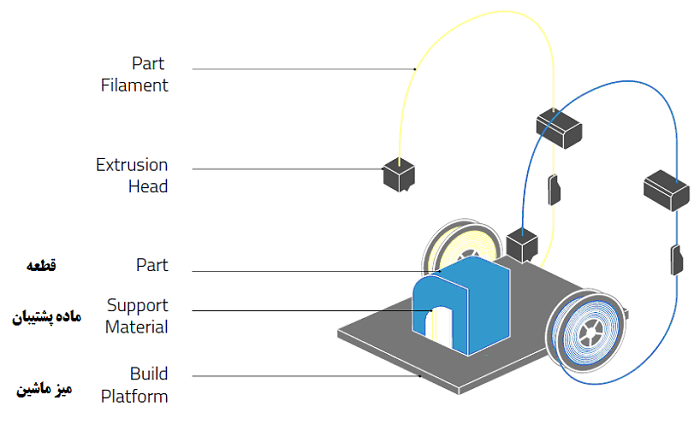

فناوری ساخت با رشته گداخته (FFF) یک فرایند اکستروژن است که در ان جسم مورد نظر با روی هم قرار دادن ماده مذاب بصورت لایه به لایه ساخته می شود. پلاستیک مورد استفاده معمولا یک ماده ترموپلاستیک[3] مانند ABS یا نایلون است که در فرایندهای ساخت معمولی نیز دیده می شوند.

شکل 2. فرایند FFF

با پیدایش چاپگرهای رومیزی نسبتا ارزان، این فناوری گسترش زیادی پیدا کرده و هم اکنون شایع ترین فناوری چاپ سه بعدی در بازار است. سرمایه اولیه مورد نیاز نسبتا کم، تنوع بی مانند محصولات قابل تولید و کاربری آسان از دلایل این امر بوده است. از آنجایی که فناوری FFF تقریبا به مدت سه دهه در دسترس بوده و پیشرفت قابل توجهی نموده است، تقاضای روزافزونی از جانب کسب و کارها و مشتریان برای محصولات با کیفیت و چاپگرهایی با قابلیت اطمینان بالاتر بوجود آمده است.

نحوه کار فناوری FFF

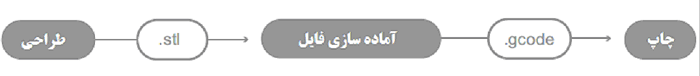

شکل 3 مراحل ساخت قطعه توسط فناوری FFF را خلاصه نموده است:

شکل 3.مراحل ساخت توسط فناوری FFF

- طراحی: اولین مرحله شامل ایجاد مدل سه بعدی توسط یک نرم افزار طراحی مانند SolidWorks، Catia، Rhino یا Inventor است. مدل سه بعدی باید با فرمت STL صادر شود.

- آماده سازی فایل: برای پیکربندی فایل جهت چاپ سه بعدی، باید از یک نرم افزار برش[4] استفاده کرد که علاوه بر آماده سازی مدل جهت چاپ لایه ای، سایر الزامات مانند انتخاب ماده و اندازه نازل چاپگر را تعریف می کند. این نرم افزار مدل را به صورت لایه لایه تبدیل کرده و کیفیت چاپ و فرمانهای حرکتی را نیز تعریف می کند.

- چاپ که عبارت از روی هم قرار دادن لایه های مواد پلاستیکی است در سه مرحله انجام می شود:

- یک قرقره از ماده رشته ای داخل دستگاه قرار داده می شود. نازل باید به نقطه ذوب ماده خام رسیده و سپس رشته به داخل کلگی چاپگر[5] خورانده شود که در آنجا ذوب می شود.

- کلگی چاپگر می تواند روی سطح چاپ در سه امتداد X، Yو Z حرکت کند. این کلگی ماده مذاب را بصورت یک لایه نازک روی میز چاپگر تزریق می کند که در آنجا سرد و منجمد می شود.

- وقتی لایه قبلی کامل شد، میز ماشین به سمت پایین حرکت کرده و لایه بعدی ساخته می شود. فرایند تا تکمیل مدل ادامه می یابد.

شکل 4. فرایند چاپ توسط FFF

گاهی اوقات لازم است قطعات توخالی با یک سازه کمکی پشتیبانی شوند تا دیواره های نازک آنها هنگام انجماد در هم نریزند. در این گونه موارد از یک ماده پشتیبان برای ساخت سازه کمکی استفاده می شود (شکل 4).

مقایسه فناوری FFF با SLA

در فناوری SLA (استریولیتوگرافی) یک پرتو لیزر بر پلیمر مایعی مانند رزین تابیده و آن را لایه لایه به شکل قطعه مورد نظر، منجمد می سازد. حرکت لیزر توسط دو گالوانومتر کنترل می شود و قطعه بر اساس مدل سه بعدی ساخته می شود که به داخل نرم افزار استریولیتوگرافی خورانده شده است.

در فناوری SLA تنها از انواع رزین ها می توان استفاده کرد در حالی که در فناوری FFF انواع مختلفی از مواد پلاستیکی به عنوان ماده خام قابل استفاده اند و کاربر می تواند بر اساس کاربرد مورد نظر، ماده جدیدی را مورد استفاده قرار دهد. تنها عیب فناوری FFF این است که مرز بین لایه های سازنده قطعه نهایی قابل تشخیص هستند.

[1] . Additive Manufacturing

[2] . Fused Filament Fabrication

[3] . ماده ترموپلاستیک نوعی پلاستیک است که با گرم کردن تا دمای نه چندان بالا، نرم شده و پس از سرد شدن خواص قبلی خود را بدست می آورد. در عوض مواد ترموست با حرارت دیدن تا دمای مشخص، تغییر شیمیایی پیدا کرده و حالت قبلی خود را از دست می دهند.

[4] . slicing software

[5] . printer head

مفهوم زبری سطح و پارامترهای آن

مفهوم زبری سطح

منظور از زبری سطح، ویژگی های میکروسکوپی است که به صورت برجستگی های قله و دره مانند بر سطح جسم قابل اندازه گیری هستند. توپوگرافی سطح قطعه که به نام بافت سطحی یا پرداخت سطح نیز خوانده می شود نقش مهمی در تعیین خواص مکانیکی آن بویژه هنگام مونتاژ دارد. برای مثال زبری سطح بالاتر باعث افزایش اصطکاک میان دو قطعه در حال تماس می شود که اگر حرکت روان میان دو سطح مورد نظر باشد پدیده مطلوبی نخواهد بود. زبری سطح محصول نوع فرایند ماشین کاری است که بر روی قطعه انجام می شود. زبری سطح معمولا مربوط به 100 لایه اولیه اتمی سطح قطعه می شود.

Advertisement  |

گیج بلوک ها، کاربرد آنها در صنعت

1. تاریخچه کوتاهی از گیج بلوکها

تا پیش از قرن نوزدهم ساخت و تولید صنعتی بصورت سفارشی صورت می پذیرفت. قطعات لازم برای ساخت یک ماشین بطور جداگانه توسط صنعتگر ساخته شده و درهنگام مونتاژ تغییراتی در آنها داده می شد تا قابل سوارکردن روی دستگاه نهایی باشند. عیب بزرگ این روش عدم امکان تعویض قطعات با نمونه های مشابه بود زیرا هر قطعه برای ماشینی ساخته شده بود که قابل مونتاژ بر روی آن بود. این کار علاوه بر بالابردن هزینه تولید امکان تعمیر و نگهداری دستگاه ها و ماشین آلات را کاهش داده و باعث کاهش سرعت تولید می شد.

تا انتهای قرن نوزدهم، ایده قطعات تعویض پذیر که توسط الای ویتنی بنیان گذاری شده بود به عنوان مدلی از ساخت و تولید صنعتی توسط ملل صنعتی پذیرفته شده بود. در این روش هر ماشین یا دستگاه بر روی نقشه به اجزای آن تفکیک شده و نقشه های فنی دقیقی برای هر قطعه یا جزء تهیه می شد. سپس تعداد زیادی قطعه مطابق هر نقشه تفکیکی تهیه شده و بدقت کنترل ابعادی می شد تا دارای کمترین میزان خطای ابعادی یا هندسی باشد. بدین ترتیب خط تولید قطعات و اجزا از خط مونتاژ نهایی جدا می شد و مونتاژ سریع قطعات تولیدی و سرهم کردن دستگاه نهایی در کمترین مدت امکان پذیر بود. بدین ترتیب مفهوم تولید انبوه و بالارفتن کارایی صنعتی پدید آمد.

یکی از معایب این سیستم نوین، نیاز به تعداد زیادی گیج (وسیله کنترلی) برای کنترل ابعاد قطعات و کالیبره کردن ابزارهای اندازه گیری بود. تعداد گیجهای مورد نیاز برای کنترل محصولات صنعتی پیچیده و حجم تلاش مورد نیاز برای ساخت و نگهداری ازگیجها هزینه عمده ای بر تولید تحمیل می کرد. گام مهمی در برطرف سازی این مشکل توسط یک ماشین کار سوئدی به نام سی ای یوهانسون (C.E. Johannson) برداشته شد.

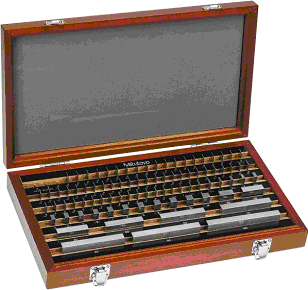

ایده جانسون که برای اولین بار در سال 1896 فرموله شد، استفاده از مجموعه کوچکی از گیج ها بود که با ترکیب آنها می شد گیج های مرکب ساخته و در نتیجه تعداد گیجهای مورد نیاز کارگاه را کاهش داد. برای مثال با استفاده از گیج هایی به ضخامت 1، 2، 4 و 8 میلیمترمی توان هر اندازه ای از 1 تا 15 میلی متر را کنترل کرد. جانسون به این کشف رسید که اگر وجوه مقابل یک قطعه فولادی به دقت صیقل کاری (lapping) و تخت و موازی شود، دو بلوک این چنینی می توانند در صورت لغزاندن با فشار بر روی یکدیگر به هم بچسبند. فاصله بین سطوح این دو بلوک به هم چسبیده حدود 25 نانومتر (0.025 میکرون) خواهد بود که برای تلرانس های عادی ساخت بسیار کوچک است. بنابراین با چسباندن دو بلوک به هم نیازی به لحاظ کردن لایه هوای میان آنها نیست.

این ایده توسط هنری فورد در آمریکا مورد استفاده قرار گرفت و تا ابتدای جنگ جهانی اول گیج بلوکها به ابزار اندازه گیری بسیار مهمی در صنعت تبدیل شده بودند.

|

|

| گیج بلوکها یا بلوکهای

سنجه قطعاتی با سطح مقطع مستطیلی ساخته شده از مواد مقاوم در برابر سایش هستند که

به عنوان مرجع اندازه گیری طول بکار می روند. هر گیج بلوک دارای دو وجه موازی است

که به فاصله معین و تعریف شده ای قرار دارند و این اندازه با درجه بالایی از درستی

اندازه گیری شده و معلوم است. اندازه مرجع یک گیج بلوک در دمای 20 درجه سلسیوس

تعریف می شود زیرا تغیر دما می تواند بر اندازه آن تاثیر بگذارد. گیج بلوکها معمولا از فولاد، کربید تنگستن یا سرامیک ساخته می شوند. در برخی حالات از ماده کربید کروم نیز استفاده می شود. یک مجموعه گیج بلوک مشتمل بر تعدادی گیج بلوک با اندازه های مختلف بر حسب میلی متر است.  برای اینکه یک ابزار اندازه گیری بتواند قطعات تولیدی را به دقت اندازه گیری و کنترل کند، باید طی عملیات ویژه ای به نام کالیبراسیون درستی آن مورد سنجش قرار گرفته باشد. منظور از کالیبراسیون در علم اندازه شناسی (مترولوژی)، مقایسه نتایج اندازه گیری حاصل از یک ابزار با یک مرجع استاندارد معتبر و تعیین خطاهای ابزار است. یکی از اسناد کلیدی مربوط به این ابزارها، استاندارد ISO 3650 است. این استاندارد اندازه سطح مقطع گیج بلوکهایی از 0.5 mm تا 10 mm را 30 mm x 9 mm تعریف می کند. برای گیج بلوکهای بزرگتر، ابعاد این سطح مقطع عبارت است از 35 mm x 9 mm. 4. گریدهای مختلف گیج بلوکهاگیج بلوکها در سطوح مختلف درستی ابعادی یا گرید برای منظورهای مختلف ساخته می شوند. بطور کلی گریدهای با کیفیت بالاتر که درستی بالاتری داشته و گرانتر هستند به عنوان گیج های مرجع برای کالیره کردن گیج بلوکهای درجه پایین تر استفاده می شوند. متداولترین گریدهای مورد استفاده عبارتند از: · گرید K که دارای کوچکترین تلرانس و بالاترین کیفیت ساخت است. · گرید 0 که برای کالیبراسیون کولیس، میکرومتر و ماشین های CMM بکار می رود. · گرید 1 که برای کالیبراسیون تجهیزات با دقت پایین تر مانند دستگاه سایه نگار بکار می رود.

|

(ادامه در قسمت دوم مقاله)

انواع فناوری اسکن سه بعدی: مقایسه، مزایا و کاربردها

در سالهای اخیر فناوری اسکن سه بعدی کاربرد فراوانی پیدا کرده و به موضوع اصلی نوآوری در فناوری های مدرن تبدیل شده است. اسکن اشیای دنیای واقعی و تولید یک مدل دیجیتالی سه بعدی از آنها، کاربردهای فراوانی را فراهم می کند. این اشیای دیجیتالی را می توان برای مقاصد متعددی استفاده کرد، از داخل کردن آنها در یک بازی ویدیویی برای تولید واقعیت مجازی گرفته تا بازتولید اجسام توسط چاپگر سه بعدی و نیز کاربردهای فراوانی در صنعت ساخت و تولید. فناوری های متعددی برای اسکن سه بعدی وجود دارد و هرکدام دارای مزایا و کمبودهای نسبی هستند. برای انتخاب بهترین فناوری جهت یک کاربرد خاص باید به محدودیت ها و مزایای نسبی آن توجه ویژه داشت.

چهار فناوری اصلی اسکن سه بعدی عبارتند از:

- فوتوگرامتری[1]

- اسکن سه بعدی با استفاده از نور ساختاریافته[2]

- اسکن لیزری

- توموگرافی

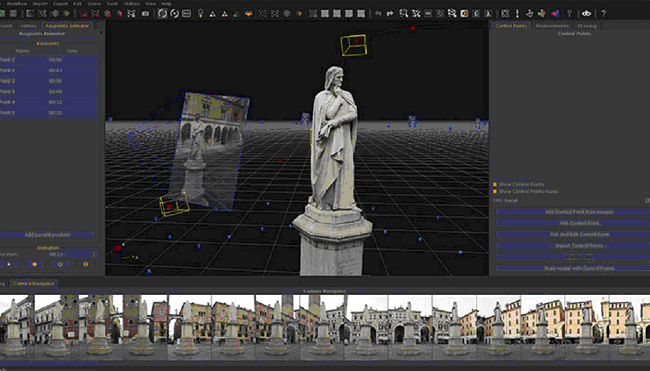

فوتوگرامتری فوتوگرامتری یک فناوری است که امکان تهیه یک مدل سه بعدی از عکس های یک شیء واحد را فراهم یمی کند. عکس ها از شیء مورد نظر به شیوه خاصی گرفته شده و سپس با نرم افزارهایی که اغلب رایگان هستند به یک مدل سه بعدی تبدیل می شود. با گرفتن عکس هایی از شیء از منظرهای مختلف تحت

نوردهی یکسان، نرم افزار فوتوگرامتری می تواند نقاط تکرار شده در این عکس ها را

بیابد. با استفاده از فنون استخراج نقاط کلیدی، فاصله میان این نقاط تعیین شده و

آنگاه ابری از نقاط مشخصه تولید می شود. در نهایت این ابر نقاط به یک الگوی مشبک

(مش) سه بعدی مبدل می شود. | Advertisement |

شکل 1. نرم افزار فوتوگرامتری و مدل تولید شده از یک مجموعه عکس

فوتوگرامتری از این جهت مفید است که نیاز به ابزار تخصصی نداشته و با استفاده از یک گوشی موبایل و کامپیوتر می توان مدلسازی را انجام داد. کامپیوتر مورد استفاده باید بقدر کافی نیرومند باشد تا بتواند تعداد زیادی عکس را پردازش کرده و مدل سه بعدی مناسبی تولید کند. برای عکسبرداری از مناظر و محوطه ها می توان از یک پرنده بدون سرنشین (Drone) استفاده کرد.

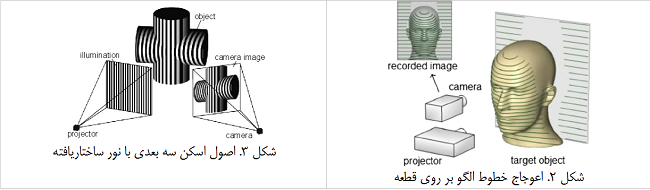

اسکن سه بعدی با استفاده از نور ساختاریافته

این روش اسکن از نظر مفهومی بر اصول ساده ای متکی است و شامل مراحل زیر است:

- شیء بر سطحی قرار داده شده و نور یکنواخت و تار بر آن تابانده می شود. می توان شیء را در تاریکی کامل قرار داد. سطح قرار گرفتن شیء نیز می تواند یک میز چرخان باشد.

- تصویری مرکب از الگوهای ساختاریافته مانند شبکه خطوط، شبکه نقاط یا اشکال هندسی بر روش شیء تصویر می شود. این الگو اختیاری نیست بلکه از پیش برای ابزار اندازه گیری تعریف شده است.

- از الگوی تغییر شکل یافته بر روی شیء عکس گرفته می شود. برای مثال خطوط مستقیم به علت هندسه سطحی شیء اعوجاج می یابند.

با تحلیل اعوجاجات الگوی از پیش معلوم، می توان به بازسازی سطحی که تصویر بر آن تابانده شده اقدام کرد.

یکی از مزایای مهم این روش اسکن، سرعت عمل آن و عدم نیاز به تجربه قبلی است. یکی از کاربردهای بدیع این روش، ساخت البسه سفارشی است. برای مثال با اسکن پای شخص می توان کفش هایی مطابق با ابعاد و هندسه پای او ساخت که با دقت میلیمتری با پای او تطابق داشته باشند. در تولید البسه ورزشی برای قهرمانان این روش در حال متداول شدن است[1].

شکل 4. مدل سه بعدی پا برای تولید کفش سفارشی

اسکن لیزری سه بعدی

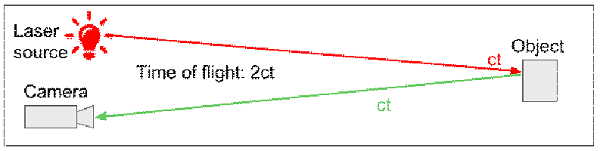

اسکن لیزری از دو فناوری مختلف استفاده می کند: فناوری مبتنی بر زمان پرواز[1] و فناوری مبتنی بر مثلث بندی[2].

بسیاری از اسکنرهای سه بعدی مبتنی بر فناوری زمان پرواز استفاده می کنند که در آن یک یا چند پرتو لیزر بر روی شیء تابانده شده و یک گیرنده در خود اسکنر زمان رفت و برگشت آن را اندازه گیری می کند. با دانستن سرعت سیر لیزر و محاسباتی ساده، می توان فاصله گیرنده اسکنر تا هر نقطه از شیء را اندازه گیری کرد. با تکرار این فرایند یک نقشه سه بعدی از فواصل نقاط جسم تا گیرنده اسکنر بدست می آید که براحتی مدل قطعه از آن قابل استخراج است.

شکل 5. اسکن سه بعدی مبتنی بر زمان پرواز

روش دیگری از اسکن بر اساس مثلث بندی است. در این حالت از یک لیزر و یک گیرنده برای اندازه گیری فاصله بر اساس علم مثلثات استفاده می شود.

در هر دو حالت عملیات مشابهی صورت می پذیرد زیرا هر دو به یک لیزر و اندازه گیری فاصله از طریق دریافت پرتو بازگشتی لیزر توسط یک حسگر ویژه متکی هستند. بنابراین مزایا و محدودیت های هر دو روش یکسان است.

توموگرافی کامپیوتری

در این روش تعدادی عکس دو بعدی از مقاطع مختلف جسم با استفاده از اشعه ایکس گرفته می شود. سپس تمامی این عکس های دوبعدی برهم نهی می شوند به شکلی که گویا لایه های متوالی یک مدل سه بعدی هستند. این روش که بطور گسترده یا در پزشکی بکار می رود به عنوان CT-Scan خوانده می شود. این سیستم نه تنها امکان اسکن بخش های خارجی جسم را می دهد، بلکه هندسه داخلی آن را نیز بر ملا می سازد. [1]

توموگرافی کامپیوتری در بیمارستانهای امروزین بسیار مورد استفاده است و برای گرفتن تصاویری از داخل اندامهای بدن آدمی بکار می رود. تبدیل یک تصویر توموگرافی (که به فرمت DICOM است) به یک مدل سه بعدی به نام بخش بندی[2] خوانده شده و توسط آن مدلی سه بعدی از بدن آدمی می توان بدست آورد.

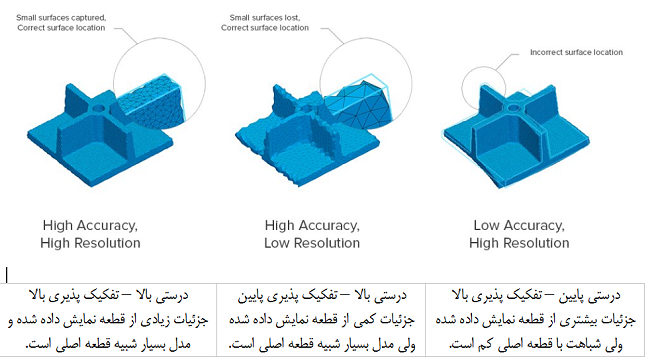

دو پارامتر مهم اسکنرهای سه بعدی: تفکیک پذیری و درستی

درستی (accuracy) میزان شباهت و نزدیکی مدل تولید شده با قطعه واقعی را نشان می دهد. هرچه پارامتر درستی یک اسکنر بهتر باشد به معنی نزدیکی بیشتر نقاط اسکن شده به موقعیت واقعی نقاط فیزیکی متناظر بر روی قطعه است. سیستم های مختلف اسکن سه بعدی بر حسب تفکیک پذیری (resolution) نیز با هم تفاوت دارند که عبارت از فاصله بین نقاط برداشت شده در یک بازه معین است. جزئیاتی از شیء اسکن شده که کوچکتر از تفکیک پذیری اسکنر باشند قابل ارائه و نمایش بر روی مدل نیستند.

بطور کلی اسکن با نور ساختاریافته بهترین قدرت تفکیک و درستی را در میان روشهای مختلف مدلسازی سه بعدی فراهم می کند که اندکی بالاتر از اسکن لیزری است. شکل زیر مقایسه سه مدل مختلف از یک قطعه واحد را بر حسب قدرت تفکیک و درستی نشان می دهد.

مزایا و معایب نسبی فناوری های مختلف اسکن سه بعدی

فوتوگرامتری – مزایا

· ارزان است زیرا به تجهیزات بسیار تخصصی نیاز ندارد.

· امکان اسکن اشیای بسیار بزرگ مانند ساختمانها را با استفاده از امکاناتی مانند هلی شات می دهد.

· بافت سطحی اجسام را بخوبی ثبت می کند.

· می تواند بسیار دقیق باشد.

فوتوگرامتری – معایب

· خیلی ساده نیست، به علت عدم استفاده از تجهیزات تخصصی تنظیمات اولیه پیچیده و وقت گیری می خواهد.

· نرم افزار تخصصی و توان محاسباتی بسیار بالا می خواهد.

اسکن لیزری – مزایا

· یک فناوری با انعطاف پذیری بسیار بالاست.

· نه تنها امکان اسکن اشیا را می دهد، بلکه اندازه گیری فواصل را نیز امکان پذیر می کند. در روباتها و ماشین های خودکار برای پویش محیط پیرامون قابل استفاده است.

· امکان اسکن با تفکیک پذیری پایین و تعداد نقاط کم در زمان بسیار کوتاه را فراهم می کند.

اسکن لیزری – معایب

· در محیط های بسیار روشن بخوبی عمل نمی کند.

· دقت کمتری از روش نور ساختاریافته دارد و بیشتر از این روش مستعد خطا است.

· تجهیزات گران قیمت نیاز دارد.

توموگرافی – مزایا

· تفکیک پذیری (رزولوشن) بسیار بالا

· امکان اسکن کردن ویژگی های داخلی اشیا

توموگرافی – معایب

· جسم باید تماما داخل اسکنر قرار گیرد. به همین دلیل نیاز به اسکنرهای بزرگ دارد.

· استفاده از اشعه ایکس یونیزه خطراتی را در پی دارد.

· گرانترین روش ممکن اسکن سه بعدی است.

اسکن با نور ساختاریافته – مزایا

· کاربری آن بسیار ساده است و نتایج خوبی را با استفاده از تجهیزات تجاری می توان بدست آورد.

· مدلهایی با دقت بالا تولید می کند.

اسکن با نور ساختاریافته – معایب

· نمی تواند در محیط هایی با نور بالا (مانند محیط بیرون خانه) بکار رود.

· اشیای خیلی بزرگ را نمی توان اسکن کرد.

- اسکنرها می توانند گرانقیمت باشند.