دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبردرباره من

دستهها

- تصاویر جالب علمی 60

- اخبار علمی 116

- تاریخ علم 21

- مقالات علمی 187

- حقایق علمی 29

- پرسش و پاسخ علمی 4

- تکنولوژی نظامی 170

- مشاهیر 11

- معرفی وبسایت علمی 10

- سخن بزرگان 4

- تفریح و سرگرمی 1

- شگفتیهای طبیعت 6

- مسابقه علمی 6

- زبان انگلیسی 18

- دیرین شناسی 35

- مهندسی مکانیک 56

- دنیای ریاضیات 54

- فایل های قابل دانلود 8

- پزشکی و سلامت 88

- ترین ها 38

- کنکور 1390 14

- نمونه سوال امتحانی و آزمون 20

- معرفی نرم افزار 4

- واژه نامههای تخصصی 1

- آزمایش های ساده و جالب فیزیک 4

- کنکور 13

- تکنولوژی نفت و حفاری 5

- بانک مقالات علمی 3

- آیرودینامیک و پرواز 6

- استانداردهای مهندسی 6

- محیط زیست 39

- باستان شناسی 5

- پروژه درسی و سمینار 5

- برنامه نویسی کامپیوتر 11

- رپرتاژ آگهی 1

ابر برجسب

کووید 19 کرونا ویروس ریاضیات جنگنده هواپیما ستاره زمین لرزه گرمایش جهانی F-35 موشک کنکور بمب افکن سیاهچاله جنگ جهانی دومبرگهها

جدیدترین یادداشتها

همه- کوارک ها: اجزای سازنده ماده

- آموزش زبان برنامه نویسی پایتون با مثال

- سمی ترین حیوانات طبیعت

- کهن ترین مجسمه ساخت انسان

- راه حل اویلر برای مساله بازل

- ژنتیک: چگونه ویژگیهای خود را از نیاکان به ارث میبریم؟

- برنارد ریمان، آفریدگار هندسه نا اقلیدسی

- ابتذال چیست؟ ریشه آن کدام است؟

- اتمها از کجا آمدهاند؟

- پیری: با گذشت عمر چه اتفاقی برای بدن می افتد؟

- مسایل حل شده از معادلات دیفرانسیل

- لئونارد اویلر

- بخشهای مختلف هواپیما و کارکرد آنها

- انسان بر لبه انقراض

- ساخت بزرگترین هواپیمای حامل پهباد توسط چین

بایگانی

- آبان 1404 2

- مهر 1404 3

- شهریور 1404 3

- مرداد 1404 2

- تیر 1404 2

- خرداد 1404 3

- اردیبهشت 1404 1

- فروردین 1404 1

- اسفند 1403 1

- بهمن 1403 2

- دی 1403 1

- آذر 1403 1

- مهر 1403 1

- شهریور 1403 3

- مرداد 1403 1

- تیر 1403 3

- خرداد 1403 4

- اردیبهشت 1403 3

- فروردین 1403 2

- اسفند 1402 7

- بهمن 1402 2

- دی 1402 3

- آذر 1402 3

- آبان 1402 2

- مهر 1402 5

- شهریور 1402 4

- مرداد 1402 12

- تیر 1402 12

- خرداد 1402 5

- اردیبهشت 1402 6

- فروردین 1402 8

- اسفند 1401 6

- بهمن 1401 9

- دی 1401 2

- آذر 1401 3

- آبان 1401 1

- مهر 1401 1

- شهریور 1401 4

- مرداد 1401 7

- تیر 1401 12

- خرداد 1401 10

- اردیبهشت 1401 12

- فروردین 1401 4

- اسفند 1400 4

- بهمن 1400 7

- دی 1400 2

- آبان 1400 5

- مهر 1400 9

- شهریور 1400 1

- مرداد 1400 3

- تیر 1400 6

- خرداد 1400 7

- اردیبهشت 1400 8

- فروردین 1400 7

- اسفند 1399 12

- بهمن 1399 11

- دی 1399 1

- آذر 1399 7

- آبان 1399 2

- مهر 1399 1

- اردیبهشت 1399 7

- فروردین 1399 33

- اسفند 1398 13

- بهمن 1398 9

- دی 1398 1

- خرداد 1398 4

- اردیبهشت 1398 7

- بهمن 1397 5

- دی 1397 5

- آذر 1397 2

- آبان 1397 3

- مهر 1397 3

- شهریور 1397 1

- مرداد 1397 7

- تیر 1397 7

- خرداد 1397 2

- اردیبهشت 1397 6

- اسفند 1396 3

- بهمن 1396 5

- دی 1396 4

- آذر 1396 8

- آبان 1396 6

- مهر 1396 5

- شهریور 1396 6

- مرداد 1396 10

- تیر 1396 9

- خرداد 1396 5

- اردیبهشت 1396 3

- فروردین 1396 8

- اسفند 1395 3

- بهمن 1395 3

- دی 1395 1

- آذر 1395 4

- آبان 1395 2

- مهر 1395 7

- شهریور 1395 5

- مرداد 1395 1

- تیر 1395 3

- خرداد 1395 1

- اردیبهشت 1395 1

- فروردین 1395 3

- اسفند 1394 8

- بهمن 1394 2

- دی 1394 1

- آذر 1394 3

- آبان 1394 2

- مهر 1394 1

- مرداد 1394 1

- تیر 1394 2

- فروردین 1394 1

- اسفند 1393 4

- بهمن 1393 2

- دی 1393 1

- آبان 1393 1

- شهریور 1393 1

- مرداد 1393 1

- تیر 1393 3

- اردیبهشت 1393 7

- فروردین 1393 1

- اسفند 1392 2

- بهمن 1392 8

- دی 1392 6

- آذر 1392 16

- آبان 1392 14

- مهر 1392 19

- شهریور 1392 17

- مرداد 1392 6

- تیر 1392 2

- خرداد 1392 5

- اردیبهشت 1392 9

- فروردین 1392 1

- اسفند 1391 5

- بهمن 1391 8

- دی 1391 6

- آذر 1391 8

- آبان 1391 5

- مهر 1391 12

- شهریور 1391 7

- مرداد 1391 2

- تیر 1391 6

- خرداد 1391 7

- اردیبهشت 1391 8

- فروردین 1391 13

- اسفند 1390 7

- بهمن 1390 6

- دی 1390 11

- آذر 1390 2

- آبان 1390 6

- مهر 1390 4

- شهریور 1390 5

- مرداد 1390 8

- تیر 1390 15

- خرداد 1390 25

- اردیبهشت 1390 11

- فروردین 1390 1

- اسفند 1389 13

- بهمن 1389 12

- دی 1389 5

- آذر 1389 3

- آبان 1389 6

- مهر 1389 7

- شهریور 1389 6

- خرداد 1389 1

- اردیبهشت 1389 3

- اسفند 1388 7

- بهمن 1388 10

- دی 1388 11

- آذر 1388 7

- آبان 1388 17

- آذر 1387 1

- آبان 1387 9

- مهر 1387 5

- شهریور 1387 1

- مرداد 1387 3

- تیر 1387 7

- خرداد 1387 5

- اردیبهشت 1387 1

- فروردین 1387 3

- اسفند 1386 3

- بهمن 1386 9

- دی 1386 19

- آذر 1386 19

- آبان 1386 7

تقویم

آبان 1404| ش | ی | د | س | چ | پ | ج |

| 1 | 2 | |||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

جستجو

گیج بلوک ها و کاربرد آنها در صنعت (قسمت دوم)

5. موارد استفاده گیج بلوکها

از گیج بلوکها برای کالیبراسیون تجهیزات مهندسی مانند میکرومتر و کولیس استفاده می شود. بطور کلی گیج بلوکها استاندارد اصلی طول در آزمایشگاه های تست و کالیبراسیون بشمار می روند. برای کالیبراسیون دستگاه های اندازه گیری دقیق مانند CMM و VMM نیز از گیج بلوکها استفاده می شود.

| برای کالیبراسیون و تعیین خطای دستگاه اندازه گیری مختصات سه بعدی (CMM) از گیج بلوکهایی با طول مختلف در موقعیت های فضایی گوناگون استفاده می شود تا پارامترهای خطای دستگاه مشخص شود. برخی نرم افزارهای CMM قابلیت تصحیح خطا را دارند و می توان خطاهای مشخص شده توسط اندازه گیری با گیج بلوکها را بطور نرم افزاری اصلاح کرد بطوری که دستگاه پس از اصلاح با کمترین میزان خطا کار کند. |  |

برای مثال اگر یک گیج بلوک با طول واقعی 500.0005 را با دستگاه CMM اندازه گیری کنیم و به عدد 500.0012 برسیم، آنگاه میزان خطا برابر است با:

EL=500.0012-500.0005= +0.0007 mm

کالیبره کردن CMM با گیج بلوک

6. تعیین گیج بلوکهای صحیح برای استفاده

گاهی اوقات باید طولهایی را اندازه گیری کنیم که مستقیما به اندازه گیج بلوکهای در اختیار ما مربوط نمی شوند. برای مثال اگر اندازه مورد کنترل 12.075 mm باشد، هیچ گیج بلوکی با این اندازه نخواهیم یافت. در این حالت باید گیج بلوکهایی با اندازه مناسب را با هم ترکیب کنیم تا به اندازه اسمی مورد نظر برسیم.

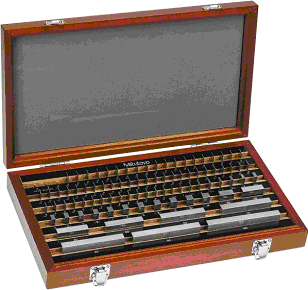

همواره برای رسیدن به طول اسمی مورد نیاز باید از حداقل تعداد گیج بلوکها استفاده کرد. گستره طولهای معمول در یک مجموعه استاندارد گیج بلوک عبارتند از:

· اندازه های اسمی که معادل یک عدد درست مانند 1 mm، 2 mm و ...

· اندازه های دهم میلیمتری مانند 1.1 mm، 1.2 mm و ...

· اندازه های صدم میلیمتری مانند 1.01 mm، 1.02 mm و ...

· اندازه های هزارم میلیمتری مانند 1.001 mm، 1.002 mm و ...

یک مجموعه گیج بلوک در اندازه های مختلف

نکته اصلی این است که باید از سمت راست به سمت چپ اندازه مورد نیاز حرکت کرد. برای مثال در اندازه 12.075 چون به 5 ختم می شود، ابتدا باید گیج بلوک 1.005 را انتخاب کرد. سپس چون رقم 7 را داریم از گیج بلوک 1.07 استفاده می کنیم. بدین ترتیب گیج بلوکهای مورد نیاز برای ساختن طول مورد نظر به ترتیب زیر خواهد بود:

با یک مجموعه 122 پارچه ای گیج بلوک، می توان هر اندازه ای از 1.000 تا 100 میلی متر را با فاصله 0.001 mm (یک میکرون) حداکثر با ترکیب چهار گیج بلوک ساخت.

7. شیوه ترکیب گیج بلوکها با یکدیگر

گج بلوکها را می توان با استفاده از روشی بنام wringing (رینگ کردن) به هم چسباند. دو سطح کاری گیج بلوکها بسیار صاف هستند و در صورت فشردن آنها بر هم، مولکولهای سطحی آنها با نیروی چسبندگی به هم متصل می شوند. فاصله میان گیج بلوکهای به هم چسبیده تنها چند نانومتر است و می توان از آن صرفنظر کرد.

برای چسباندن گیج بلوکها به هم سه روش اصلی وجود دارد.

روش اول

سطح کاری دو گیج بلوک را بطور صلیب وار روی هم فشار دهید. گیج بلوک بالایی را در طول سطح گیج بلوک دیگر به بالا و پایین حرکت دهید تا دیگر به آسانی نلغزد. سپس گیج بلوک بالایی را بچرخانید تا با پایینی همراستا شود.

روش دوم

سطوح دو گیج بلوک را بطور صلیب وار روی هم فشار دهید. گیج بالایی را از یک لبه به سوی لبه دیگر بچرخانید گویی یک عقربه را به عقب و جلو می گردانید. وقتی گیج بلوک دیگر به آسانی نگردد، آن دو را با یکدیگر همراستا کنید.

روش سوم

گیج بلوک بالایی را مستقیما روی دومی از امتداد طولی بلغزانید. هنگام لغزاندن فشار بکار برید سپس لبه ها را با یکدیگر همراستا کنید. این روش برای گیج بلوکهای نازکتر مناسب است.

مایع مورد استفاده در چسباندن گیج بلوکها

گاهی اوقات چسباندن گیج بلوکها به یکدیگر با دشواری همراه است. در این گونه موارد می توان از مایع مخصوص استفاده کرد.

مایع بکار رفته مخلوطی از پارافین مایع رقیق شده به نسبت 1:10 در یک حلال است. برای استفاده از مایع چسباندن گیج بلوکها، مقدار کمی از آن را بر روی سطح گیج بلوک بریزید به طوری که به طور یکنواخت روی سطح کاری پخش شود. مایع اضافی را با یک پارچه تمیز کنید. اگر پیج بلوکها به هم نچسبیدند احتمالا سطح آنها آسیب دیده است.

8. کالیبره کردن گیج بلوکها

کالیبراسیون فرایندی است که طول واقعی یک گیج بلوک را با سطح معینی از عدم قطعیت تعیین کره و امکان مقایسه با طول اسمی آن را فراهم می کند. به عبارت ساده تر، کالیبراسیون درستی گیج بلوکها را تعیین می کند. تمام گیج بلوکها باید در فواصل منظمی کالیبره شوند تا از درستی اندازه گیری ها تا حدامکان اطمینان حاصل آید. گیج بلوکهای جدید یا آنهایی که پیشینه معین ندارند، باید با فواصل کوتاهتری نسبت به آنها که کیفیت معینی دارند، کالیبره شوند.

کلاسهای کالیبراسیون

کالیبراسیون گیج بلوکها اغلب مطابق با یک سطح معین درستی یا کلاس عدم قطعیت انجام می شود. این کلاسها توصیف کننده نوع فرایند کالیبراسیون و سطح عدم قطعیت مورد انتظار قابل حصول و نیز هزینه نسبی آن فرایند است. کلاس عدم قطعیت A بالاترین درستی (کوچکترین عدم قطعیت) قابل حصول را نشان می دهد. در این کلاس هر گیج بلوک به روش تداخل سنجی لیزری دو بار اندازه گیری می شود. کلاس B بسیار شبیه کلاس A است با این تفاوت که هر گیج بلوک یکبار کالیبره می شود.

در کلاس C کالیبراسیون از طریق مقایسه با گیج بلوکهای دقیق گرید K و با استفاده از دستگاهی به نام مقایسه گر (Comparator) انجام می شود. در این کلاس گیج بلوک گرید K و گیج بلوک تحت اندازه گیری باید از یک ماده یکسان ساخته شده باشند. شکل زیر یک دستگاه مقایسه گر را نشان می دهد.

دستگاه مقایسه گر

کلاس D همانند کلاس C با استفاده از مقایسه گر استفاده می شود با این تفاوت که گیج بلوک مرجع و گیج بلوک تحت اندازه گیری از جنس های متفاوتی هستند.

9. روشهای کالیبراسیون

کالیبراسیون مقایسه ای

گیج بلوکهای با عدم قطعیت بزرگتر (مانند آنهایی که برای کالیبره کردن کولیس یا در کارگاه استفاده می شوند) را می توان با دستگاه مقایسه گر کالیبره کرد. در این روش باید یک گیج بلوک دقیق گرید K به عنوان مرجع با اندازه اسمی معادل گیج بلوک تحت آزمون در دستگاه قرار داد. دستگاه مقایسه گر دارای فیکسچر خاصی با دو محل تعبیه گیج بلوک است که در اولی گیج بلوک مرجع و در دومی گیج بلوک تحت آزمون قرار داده می شود. یک پراب الکترونیکی روی گیج بلوک مرجع صفر می شود و سپس پنج نقطه از گیح بلوک تحت آزمون اندازه گیری می شوند. بدین ترتیب انحراف طول گیج بلوک آزمون از اندازه مرجع و تغییرات طول نسبت به پنج نقطه قابل اندازه گیری است.

کالیبراسیون به روش تداخل سنجی

کالیبراسیون به روش تداخل سنجی یک روش غیر تماسی است که با استفاده از نور لیزر انجام می شود. در این روش از خاصیت تداخلی نور لیزر برای اندازه گیری طول گیج بلوک با درستی یک میلیونیم میلی متر استفاده می شود. این روش مناسب کالیبراسیون گیج بلوکهای مرجع گرید K است.

دستگاه تداخل سنج لیزری برای کالیبراسیون گیج بلوک

گیج بلوک ها، کاربرد آنها در صنعت

1. تاریخچه کوتاهی از گیج بلوکها

تا پیش از قرن نوزدهم ساخت و تولید صنعتی بصورت سفارشی صورت می پذیرفت. قطعات لازم برای ساخت یک ماشین بطور جداگانه توسط صنعتگر ساخته شده و درهنگام مونتاژ تغییراتی در آنها داده می شد تا قابل سوارکردن روی دستگاه نهایی باشند. عیب بزرگ این روش عدم امکان تعویض قطعات با نمونه های مشابه بود زیرا هر قطعه برای ماشینی ساخته شده بود که قابل مونتاژ بر روی آن بود. این کار علاوه بر بالابردن هزینه تولید امکان تعمیر و نگهداری دستگاه ها و ماشین آلات را کاهش داده و باعث کاهش سرعت تولید می شد.

تا انتهای قرن نوزدهم، ایده قطعات تعویض پذیر که توسط الای ویتنی بنیان گذاری شده بود به عنوان مدلی از ساخت و تولید صنعتی توسط ملل صنعتی پذیرفته شده بود. در این روش هر ماشین یا دستگاه بر روی نقشه به اجزای آن تفکیک شده و نقشه های فنی دقیقی برای هر قطعه یا جزء تهیه می شد. سپس تعداد زیادی قطعه مطابق هر نقشه تفکیکی تهیه شده و بدقت کنترل ابعادی می شد تا دارای کمترین میزان خطای ابعادی یا هندسی باشد. بدین ترتیب خط تولید قطعات و اجزا از خط مونتاژ نهایی جدا می شد و مونتاژ سریع قطعات تولیدی و سرهم کردن دستگاه نهایی در کمترین مدت امکان پذیر بود. بدین ترتیب مفهوم تولید انبوه و بالارفتن کارایی صنعتی پدید آمد.

یکی از معایب این سیستم نوین، نیاز به تعداد زیادی گیج (وسیله کنترلی) برای کنترل ابعاد قطعات و کالیبره کردن ابزارهای اندازه گیری بود. تعداد گیجهای مورد نیاز برای کنترل محصولات صنعتی پیچیده و حجم تلاش مورد نیاز برای ساخت و نگهداری ازگیجها هزینه عمده ای بر تولید تحمیل می کرد. گام مهمی در برطرف سازی این مشکل توسط یک ماشین کار سوئدی به نام سی ای یوهانسون (C.E. Johannson) برداشته شد.

ایده جانسون که برای اولین بار در سال 1896 فرموله شد، استفاده از مجموعه کوچکی از گیج ها بود که با ترکیب آنها می شد گیج های مرکب ساخته و در نتیجه تعداد گیجهای مورد نیاز کارگاه را کاهش داد. برای مثال با استفاده از گیج هایی به ضخامت 1، 2، 4 و 8 میلیمترمی توان هر اندازه ای از 1 تا 15 میلی متر را کنترل کرد. جانسون به این کشف رسید که اگر وجوه مقابل یک قطعه فولادی به دقت صیقل کاری (lapping) و تخت و موازی شود، دو بلوک این چنینی می توانند در صورت لغزاندن با فشار بر روی یکدیگر به هم بچسبند. فاصله بین سطوح این دو بلوک به هم چسبیده حدود 25 نانومتر (0.025 میکرون) خواهد بود که برای تلرانس های عادی ساخت بسیار کوچک است. بنابراین با چسباندن دو بلوک به هم نیازی به لحاظ کردن لایه هوای میان آنها نیست.

این ایده توسط هنری فورد در آمریکا مورد استفاده قرار گرفت و تا ابتدای جنگ جهانی اول گیج بلوکها به ابزار اندازه گیری بسیار مهمی در صنعت تبدیل شده بودند.

|

|

| گیج بلوکها یا بلوکهای

سنجه قطعاتی با سطح مقطع مستطیلی ساخته شده از مواد مقاوم در برابر سایش هستند که

به عنوان مرجع اندازه گیری طول بکار می روند. هر گیج بلوک دارای دو وجه موازی است

که به فاصله معین و تعریف شده ای قرار دارند و این اندازه با درجه بالایی از درستی

اندازه گیری شده و معلوم است. اندازه مرجع یک گیج بلوک در دمای 20 درجه سلسیوس

تعریف می شود زیرا تغیر دما می تواند بر اندازه آن تاثیر بگذارد. گیج بلوکها معمولا از فولاد، کربید تنگستن یا سرامیک ساخته می شوند. در برخی حالات از ماده کربید کروم نیز استفاده می شود. یک مجموعه گیج بلوک مشتمل بر تعدادی گیج بلوک با اندازه های مختلف بر حسب میلی متر است.  برای اینکه یک ابزار اندازه گیری بتواند قطعات تولیدی را به دقت اندازه گیری و کنترل کند، باید طی عملیات ویژه ای به نام کالیبراسیون درستی آن مورد سنجش قرار گرفته باشد. منظور از کالیبراسیون در علم اندازه شناسی (مترولوژی)، مقایسه نتایج اندازه گیری حاصل از یک ابزار با یک مرجع استاندارد معتبر و تعیین خطاهای ابزار است. یکی از اسناد کلیدی مربوط به این ابزارها، استاندارد ISO 3650 است. این استاندارد اندازه سطح مقطع گیج بلوکهایی از 0.5 mm تا 10 mm را 30 mm x 9 mm تعریف می کند. برای گیج بلوکهای بزرگتر، ابعاد این سطح مقطع عبارت است از 35 mm x 9 mm. 4. گریدهای مختلف گیج بلوکهاگیج بلوکها در سطوح مختلف درستی ابعادی یا گرید برای منظورهای مختلف ساخته می شوند. بطور کلی گریدهای با کیفیت بالاتر که درستی بالاتری داشته و گرانتر هستند به عنوان گیج های مرجع برای کالیره کردن گیج بلوکهای درجه پایین تر استفاده می شوند. متداولترین گریدهای مورد استفاده عبارتند از: · گرید K که دارای کوچکترین تلرانس و بالاترین کیفیت ساخت است. · گرید 0 که برای کالیبراسیون کولیس، میکرومتر و ماشین های CMM بکار می رود. · گرید 1 که برای کالیبراسیون تجهیزات با دقت پایین تر مانند دستگاه سایه نگار بکار می رود.

|

(ادامه در قسمت دوم مقاله)