دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبردرباره من

دستهها

- تصاویر جالب علمی 60

- اخبار علمی 116

- تاریخ علم 21

- مقالات علمی 187

- حقایق علمی 29

- پرسش و پاسخ علمی 4

- تکنولوژی نظامی 170

- مشاهیر 11

- معرفی وبسایت علمی 10

- سخن بزرگان 4

- تفریح و سرگرمی 1

- شگفتیهای طبیعت 6

- مسابقه علمی 6

- زبان انگلیسی 18

- دیرین شناسی 35

- مهندسی مکانیک 56

- دنیای ریاضیات 54

- فایل های قابل دانلود 8

- پزشکی و سلامت 88

- ترین ها 38

- کنکور 1390 14

- نمونه سوال امتحانی و آزمون 20

- معرفی نرم افزار 4

- واژه نامههای تخصصی 1

- آزمایش های ساده و جالب فیزیک 4

- کنکور 13

- تکنولوژی نفت و حفاری 5

- بانک مقالات علمی 3

- آیرودینامیک و پرواز 6

- استانداردهای مهندسی 6

- محیط زیست 39

- باستان شناسی 5

- پروژه درسی و سمینار 5

- برنامه نویسی کامپیوتر 11

- رپرتاژ آگهی 1

ابر برجسب

کووید 19 کرونا ویروس ریاضیات جنگنده هواپیما ستاره زمین لرزه گرمایش جهانی F-35 موشک کنکور بمب افکن سیاهچاله جنگ جهانی دومبرگهها

جدیدترین یادداشتها

همه- کوارک ها: اجزای سازنده ماده

- آموزش زبان برنامه نویسی پایتون با مثال

- سمی ترین حیوانات طبیعت

- کهن ترین مجسمه ساخت انسان

- راه حل اویلر برای مساله بازل

- ژنتیک: چگونه ویژگیهای خود را از نیاکان به ارث میبریم؟

- برنارد ریمان، آفریدگار هندسه نا اقلیدسی

- ابتذال چیست؟ ریشه آن کدام است؟

- اتمها از کجا آمدهاند؟

- پیری: با گذشت عمر چه اتفاقی برای بدن می افتد؟

- مسایل حل شده از معادلات دیفرانسیل

- لئونارد اویلر

- بخشهای مختلف هواپیما و کارکرد آنها

- انسان بر لبه انقراض

- ساخت بزرگترین هواپیمای حامل پهباد توسط چین

بایگانی

- آبان 1404 2

- مهر 1404 3

- شهریور 1404 3

- مرداد 1404 2

- تیر 1404 2

- خرداد 1404 3

- اردیبهشت 1404 1

- فروردین 1404 1

- اسفند 1403 1

- بهمن 1403 2

- دی 1403 1

- آذر 1403 1

- مهر 1403 1

- شهریور 1403 3

- مرداد 1403 1

- تیر 1403 3

- خرداد 1403 4

- اردیبهشت 1403 3

- فروردین 1403 2

- اسفند 1402 7

- بهمن 1402 2

- دی 1402 3

- آذر 1402 3

- آبان 1402 2

- مهر 1402 5

- شهریور 1402 4

- مرداد 1402 12

- تیر 1402 12

- خرداد 1402 5

- اردیبهشت 1402 6

- فروردین 1402 8

- اسفند 1401 6

- بهمن 1401 9

- دی 1401 2

- آذر 1401 3

- آبان 1401 1

- مهر 1401 1

- شهریور 1401 4

- مرداد 1401 7

- تیر 1401 12

- خرداد 1401 10

- اردیبهشت 1401 12

- فروردین 1401 4

- اسفند 1400 4

- بهمن 1400 7

- دی 1400 2

- آبان 1400 5

- مهر 1400 9

- شهریور 1400 1

- مرداد 1400 3

- تیر 1400 6

- خرداد 1400 7

- اردیبهشت 1400 8

- فروردین 1400 7

- اسفند 1399 12

- بهمن 1399 11

- دی 1399 1

- آذر 1399 7

- آبان 1399 2

- مهر 1399 1

- اردیبهشت 1399 7

- فروردین 1399 33

- اسفند 1398 13

- بهمن 1398 9

- دی 1398 1

- خرداد 1398 4

- اردیبهشت 1398 7

- بهمن 1397 5

- دی 1397 5

- آذر 1397 2

- آبان 1397 3

- مهر 1397 3

- شهریور 1397 1

- مرداد 1397 7

- تیر 1397 7

- خرداد 1397 2

- اردیبهشت 1397 6

- اسفند 1396 3

- بهمن 1396 5

- دی 1396 4

- آذر 1396 8

- آبان 1396 6

- مهر 1396 5

- شهریور 1396 6

- مرداد 1396 10

- تیر 1396 9

- خرداد 1396 5

- اردیبهشت 1396 3

- فروردین 1396 8

- اسفند 1395 3

- بهمن 1395 3

- دی 1395 1

- آذر 1395 4

- آبان 1395 2

- مهر 1395 7

- شهریور 1395 5

- مرداد 1395 1

- تیر 1395 3

- خرداد 1395 1

- اردیبهشت 1395 1

- فروردین 1395 3

- اسفند 1394 8

- بهمن 1394 2

- دی 1394 1

- آذر 1394 3

- آبان 1394 2

- مهر 1394 1

- مرداد 1394 1

- تیر 1394 2

- فروردین 1394 1

- اسفند 1393 4

- بهمن 1393 2

- دی 1393 1

- آبان 1393 1

- شهریور 1393 1

- مرداد 1393 1

- تیر 1393 3

- اردیبهشت 1393 7

- فروردین 1393 1

- اسفند 1392 2

- بهمن 1392 8

- دی 1392 6

- آذر 1392 16

- آبان 1392 14

- مهر 1392 19

- شهریور 1392 17

- مرداد 1392 6

- تیر 1392 2

- خرداد 1392 5

- اردیبهشت 1392 9

- فروردین 1392 1

- اسفند 1391 5

- بهمن 1391 8

- دی 1391 6

- آذر 1391 8

- آبان 1391 5

- مهر 1391 12

- شهریور 1391 7

- مرداد 1391 2

- تیر 1391 6

- خرداد 1391 7

- اردیبهشت 1391 8

- فروردین 1391 13

- اسفند 1390 7

- بهمن 1390 6

- دی 1390 11

- آذر 1390 2

- آبان 1390 6

- مهر 1390 4

- شهریور 1390 5

- مرداد 1390 8

- تیر 1390 15

- خرداد 1390 25

- اردیبهشت 1390 11

- فروردین 1390 1

- اسفند 1389 13

- بهمن 1389 12

- دی 1389 5

- آذر 1389 3

- آبان 1389 6

- مهر 1389 7

- شهریور 1389 6

- خرداد 1389 1

- اردیبهشت 1389 3

- اسفند 1388 7

- بهمن 1388 10

- دی 1388 11

- آذر 1388 7

- آبان 1388 17

- آذر 1387 1

- آبان 1387 9

- مهر 1387 5

- شهریور 1387 1

- مرداد 1387 3

- تیر 1387 7

- خرداد 1387 5

- اردیبهشت 1387 1

- فروردین 1387 3

- اسفند 1386 3

- بهمن 1386 9

- دی 1386 19

- آذر 1386 19

- آبان 1386 7

تقویم

آبان 1404| ش | ی | د | س | چ | پ | ج |

| 1 | 2 | |||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

جستجو

متن استاندارد ISO 10360-2

استاندارد ISO10360-2 استاندارد مرجع برای کالیبراسیون ماشین های CMM با استفاده از گیج بلاک یا استپ گیج است. متن نسخه 2009 اسن استاندارد را از لینک زیر دانلود کنید.

بهترین نرم افزار CMM

ماشین های اندازه گیری مختصات (CMM) دستگاه های اندازه گیری سه بعدی کارآمدی هستند که با استفاده از یک پراب حساس امکان اندازه گیری و کنترل دقیق قطعات صنعتی را فراهم می سازند. مهمترین بخش یک CMM نرم افزار اندازه گیری است که امکان ارتباط اپراتور با دستگاه و استخراج، نمایش و تحلیل نتایج اندازه گیری را فراهم می سازد. یک نرم افزار CMM معمولا از ماژولهای زیر تشکیل شده است:

- دستورات اندازه گیری ویژگی های استاندارد سه بعدی و دو بعدی مانند استوانه، صفحه، دایره، نقطه و ...

- دستورات استخراج ویژگی های جدید از ویژگی های موجود مانند محاسبه سطح مقطع حاصل از برخورد یک صفحه و یک استوانه.

- دستورات تهیه خروجی و گزارش دهی

- دستورات اندازه گیری بر مبنای فایل CAD

- دستورات مهندسی معکوس و تهیه ابر نقاط از قطعات

- ...

تداخل سنج لیزری چگونه کار می کند؟

تالیف: اصغر ناصری

تداخل سنج (Interferometer) بر اساس ادغام یک یا چند منبع نور و تشکیل یک الگوی تداخلی عمل می کند. الگوهای تداخلی تولید شده توسط تداخل سنج ها شامل اطلاعاتی درباره شی یا پدیده تحت مطالعه هستند. از این ابزارها برای اندازه گیری های بسیار کوچک استفاده میشود که به روشهای دیگر قابل انجام نیستند.

تداخل سنج ها که امروزه بطور وسیعی در صنایع و آزمایشگاههای تحقیقاتی استفاده می شوند، در اواخر قرن نوزدهم توسط آلبرت مایکلسون کشف شد. تداخل سنج مایکلسون در سال 1887 در آزمایش معروف مایکلسون-مورلی بکار رفت که برای اثبات یا رد وجود "اتر درخشان" طراحی شده بود، ماده ای که در آن زمان تصور می شد تمامی عالم را پر کرده است. تمامی تداخل سنج های امروزی از این نوع اولیه ناشی شدند که نحوه استفاده از خواص نور در اندازه گیری های بسیار کوچک را مدلل می سازد. ابداع لیزر باعث افزایش توان تداخل سنج ها و امکان اندازه گیری ابعاد بسیار کوچک گردید.

به علت کاربرد وسیع این ابزار، تداخل سنج ها در اشکال و اندازه های بسیار متنوعی موجودند. از این ابزارها برای اندازه گیری هرچیزی از کوچکترین تغییرات در سطح یک ارگانیسم میکروسکوپی تا ساختار انبساط گازها و غبار در عالم دوردست استفاده می شود. یکی از جدیدترین کاربردهای این ابزار در اندازه گیری امواج گرانشی است. با وجود این تنوع در کاربرد، همگی تداخل سنج ها از یک اصل ساده استفاده می کنند و آن برهم نهی پرتوهای نور برای ایجاد یک الگوی تداخلی است.

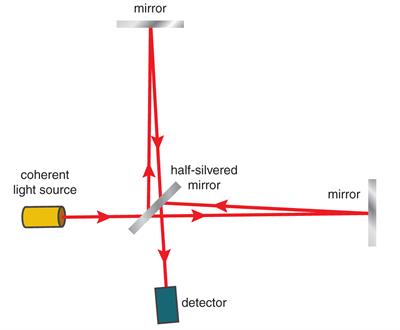

تداخل سنج مایکلسون از یک پرتوشکاف (beamsplitter) (یک نیم آینه که نیمی از نور را منعکس کرده و نیم دیگر را عبور می دهد) و دو آینه تشکیل شده است. وقتی نور از درون نیم آینه عبور می کند، به دو پرتو با مسیرهای متفاوت تجزیه شده و یکی به سمت آینه اول و دیگری به سمت آینه دوم می رود. پس از بازتاب از روی آینه ها این پرتوها مجددا در محل پرتوشکاف با یکدیگر ترکیب شده و سپس به آشکارساز می رسند. اختلاف مسیر دو پرتو موجب یک اختلاف فاز بین آنها می شود که یک الگوی نوارهای تداخلی ایجاد میکند. سپس این الگو توسط آشکارساز تحلیل می شود تا مشخصات

موج، خواص ماده و یا جابجایی یک آینه نسبت به دیگری اندازه گیری شود (این امر به نوع تنظیم آینه ها بستگی دارد).

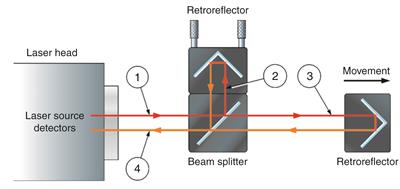

سیستم لیزری ML-10 و XL-80 دو تا از متداول ترین سیستم های اندازه گیری تداخلی هستند که توسط شرکت Renishaw ابداع گردیده است. دو آینه اصلی در این سیستم رترورفلکتور (منشورهایی که نور را در جهت موازی مسیر آمدن آن باز می تابانند) نامیده میشوند. یکی از این دو به پرتوشکاف وصل شده و آینه ثابت مرجع را می سازد. دیگری آینه متحرک بوده و به بازوی متحرک ماشین وصل می شود تا تغییر فاصله آن نسبت به آینه ثابت مرجع را اندازه گیری کند.

پرتو لیزر تولید شده در پرتوشکاف پلاریزه به دو پرتو (بازتابیده (2) و منتقل شده (3)) تجزیه می شود. این پرتوها از روی آینه ها بازتابانده شده و قبلاز رسیدن به آشکارساز در محل پرتوشکاف با هم ترکیب می شوند. استفاده از رترورفلکتورها، موازی بودن پرتوهای بازتابیده از آینه ثابت مرجع و آینه متحرک تحت اندازه گیری را در هنگام رسیدن به پرتوشکاف تضمین میکنند. امواج نور در هنگام ترکیب با یکدیگر یا هم فاز هستند که در این صورت یک تداخل سازنده و نواری روشن خواهیم داشت (دو قله موج یا دو دره موج با هم تلاقی می کنند) و یا در فاز مخالفند که تداخل از نوع مخرب بوده و نواری تاریک بدست میدهد (قله یک موج یعنی بیشینه دامنه آن با دره موج دیگر یعنی کمینه دامنه آن تلاقی می کند).

پردازش اپتیکی نور در آشکارساز امکان مشاهده تداخل دو پرتو را می دهد. جابجایی بازوی متحرک ماشین که آینه متحرک به ان متصل است باعث تغییر نسبی فاز دو پرتو می شود. این چرخه تداخل های سازنده و مخرب باعث تغییرات چرخه ای در شدت پرتو نور ترکیبی میشود. یک چرخه تغییر در شذت نور از روشن به تاریک هر زمان روی می دهد که بازو و آینهی متحرک 316.5 nm یعنی نصف طول موج لیزر جابجا میشود. میزان جابجایی آینه متحرک با استفاده از فرمول زیر و شمارش چرخه ها امکان پذیر است:

که d میزان جابجایی برحسب میکرون، لامبدا طول موج نور لیزر (0.633 میکرون) و N تعداد نوارهای عبور شده است. با درونیابی فاز درون این چرخهها می توان به تفکیک پذیری بالاتر 1 nm رسید.

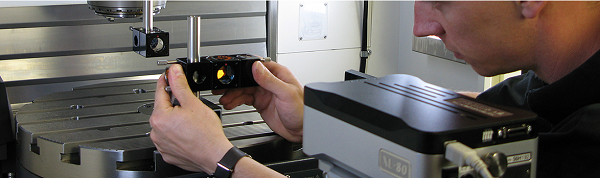

شکل زیر تنظیم لیزر و آینه ها برای اندازه گیری محورهای افقی مانند X و Y در یک ماشین CNC را نشان می دهد. تنظیم محورهای عمودی مانند Z کمی دشوارتر است و مهارت بیشتری می طلبد.

نویسنده مقاله اصغر ناصری در حال تنظیم تداخل سنج لیزری برای اندازه گیری محور Z یک ماشین CMM

منابع:

http://www.renishaw.com/en/interferometry-explained--7854

راهنمای تعیین دقت پراب CMM

یک رویه سه مرحله ای برای تشخیص مشکلات اندازه گیری با CMM

منبع: مجله Quality Digest

ترجمه: اصغر ناصری

چگونه می توانید از صحت کار ابزار خود مطمئن شوید؟ با ابزاری مانند یک چکش، کار آسان است. اگر میخ با ضربات چکش فرو رود، چکش سالم است. اما در مورد ابزار پیشرفته ای مانند CMM چه؟ پراب ابزار پیشرفتهای است که دارای بسیاری قطعات داخلی غیر قابل دیدن است که خرابی آنها را نمیتوان تشخیص داد. پس از کجا باید شروع کرد؟ خوب، با مشابه سازی آن با یک چکش کار را کمی ساده تر میکنیم.

درست مانند چکش، یک پراب CMM نتایج مورد انتظار خود را بر اساس مشخصات محصول ارائه میکند، یعنی بر اساس یک خط مبنا[1]. یک چکش نو مستحکم و متوازن است و سری تخت و دسته ای دارد که سفت به سر آهنی چسبیده، همچنین عاری از نقص بودن آن توسط سازنده تایید شده است. یک CMM نو و پراب آن یک سیستم اندازه گیری تشکیل می دهند که مستحکم و متوازن است و صحت و تکرارپذیری آن توسط سازنده صحه گذاری شده که به شکل گواهی کالیبراسیون در اختیار مشتری قرار میگیرد. این گواهی کالیبراسیون خط مبنای مشتری را تعریف می کند، یعنی مجموعه ساده ای از اعداد که تعیین می کند در صورت اندازهگیری جسمی با ابعاد معلوم (مانند یک کره مرجع یا فرامین رینگی) به چه اندازه هایی باید برسیم. بیشتر CMM ها برطبق یکی از دو استاندارد فنی متداول کالیبره می شوند: ASME B89 از انجمن مهندسین مکانیک آمریکا یا ISO10360-2 از انجمن بین المللی استانداردسازی (ISO).

شکل 1. گزارش تست کالیبراسیون مطابق ASME B89

برای مثال، اگر یک CMM بر اساس مشخصات فنی B89 کالیبره شود، یک عدد برای تکرارپذیری خواهیم داشت (شکل 1). فرض کنیم عدد مزبور 0.004 mm یا 4 میکرون باشد. معنایش این است که وقتی یک کره کالیبره را اندازهگیری میکنیم، اندازه بدست آمده در آزمون های متوالی باید در محدوده 0.004 mm باشد. از طرف دیگر اگر CMM شما بر طبق ISO 10360-2، تعدادی آزمون پراب خواهیم داشت مانند مقدار 0.0025 mm که در شکل 2 نشان داده شده است. این مقدار، عدم قطعیت پراب کردن نقاط، معادل 0.0025 mm یا 2.5 میکرون است و بیان می کند که با پراب کردن 25 نقطه بر روی کره مرجع، خطای اندازهگیری نباید از این مقدار تجاوز کند. این مقدار شبیه تلرانس کروی بودن و انحراف اندازه از قطر کالیبره شده است. بنابراین در این مثال اگر CMM مورد نظر مطابق ISO 10360-2 گواهی گرفته باشد، هنگام اندازهگیری یک کره انحراف از قطر و گردی (یا کروی بودن) آن باید زیر 2.5 میکرون باشد.

شکل 2. گواهی کالیبراسیون مطابق ISO 10360-2

حالا که هدف را معلوم کردیم ببینیم کجای کار قرار داریم.

یک آزمون ساده بر روی هر ماشین CMM در اصل کنترل تنظیمات پراب است. در حالی که هر دو محور A و B پراب روی زاویه صفر هستند (پراب کاملا عمودی) کره مرجع را با 25 نقطه در چهار ردیف در مود خودکار اندازه گیری کنید. این اندازه گیری را سه بار یا بیشتر تکرار کنید. اندازه های بدست آمده باید در گستره مبنایی که پیش از این ذکر شد باشند (حداکثر اختلاف آنها 0.0025 میلی متر باشد). اگر چنین نبود، ماشین باید معاینه شود.

عیب یابی را از کره مرجع شروع کنید. ابتدا باید تایید شود که قطر مشخص شده در نرم افزار CMM با مقدار مشخص شده در گواهی کالیبراسیون کره مرجع (که هنگام خرید CMM به مشتری تحویل داده می شود) همخوانی دارد. در غیر اینصورت مقدار قطر کره مرجع باید مطابق گواهی کالیبراسیون در نرم افزار تصحیح شود. سپس کره را با یک پارچه بدون پرز نو و الکل تمیز کنید. دوباره استایلوس را چک کنید. استایلوس باید سفت، تمیز و مطابق قطر و ابعاد تعیین شده در صفحه نرم افزار باشد. اقدامات فوق از اساسی ترین و ارزانترین کارهایی است که برای رفع عیب سیستم پراب و تصحیح مشکل دقت و تکرارپذیری CMM میتوان انجام داد. از اینکه در ساعات گذشته از یک استایلوس شل یا ناسالم استفاده کرده اید نگران نباشید. این مشکل حتی برای باتجربهترین اپراتورها نیز اتفاق می افتد. پس از رفع مشکلات فوق، یکبار دیگر کره مرجع را اندازه گیری کنید و ببینید آیا مشکل مرتفع شده است یا نه.

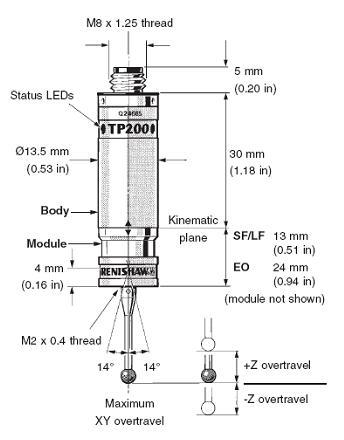

اگر با اقدامات فوق مشکل برطرف نشد، احتمالا کارهای هزینه برتری باید انجام دهید. پرابهایی که ماژولهای مغناطیسی قابل تعویض دارند (مانند TP-20 و TP-200)، از دو بخش تشکیل شده اند: ماژول که بخشی است که استایلوس به آن پیچ می شود و شامل مکانیسم تریگر (ارسال سیگنال در صورت تماس پراب با جسم) است و بدنه که به سرپراب پیج می شود. بدنه صرفا یک سوئیچ دوحالته است، یا کار می کند یا نه و اثری بر دقت ندارد. اگر ماژول سالم باشد ولی عمل تریگر و نقطه برداری انجام نشود، بدنه پراب ایراد دارد.

شکل 3. قسمت های مختلف یک پراب

اگر بدنه ایراد نداشته باشد، باید ماژول را تست کنید. مجددا با تمیز کردن محل های تماس شروع کرده و مطمئن شوید که ماژول درست در جای خود قرار گرفته است. اگر با اجرای فرایند فوق باز هم تکرارپذیری و صحت اندازه گیری تامین نشود، احتمالا ماژول شما دچار ساییدگی و خرابی شده است و باید تعویض شود. تنها راه ممکن استفاده از یک ماژول سالم و تست دوباره ماشین است.

منبع:

http://www.qualitydigest.com/inside/twitter-ed/operator-s-guide-cmm-probe-accuracy.html

[1] . baseline

فناوری CMM در خدمت حمل و نقل عمومی سریع

گردآوری و ترجمه: اصغر ناصری

منبع:

CMM Technology Applied to High-Speed Transit

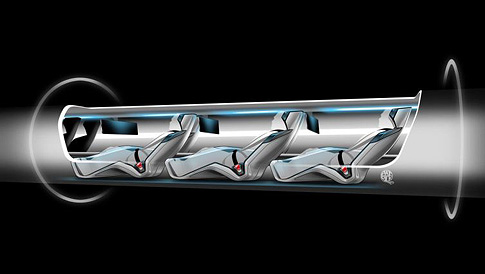

ایلون ماسک بنیان گذار شرکت های تسلا موتورز و اسپیس ایکس از سامانه حمل و نقل مفهومی ابرحلقه ای خود پرده برداری کرد. نوعی لوله پنوماتیکی که با استفاده از نیروی باد که می تواند با سرعت 1220 کیلومتر بر ساعت مسافرین را در عرض 35 دقیقه از سان فرانسیسکو به لس آنجلس ببرد.

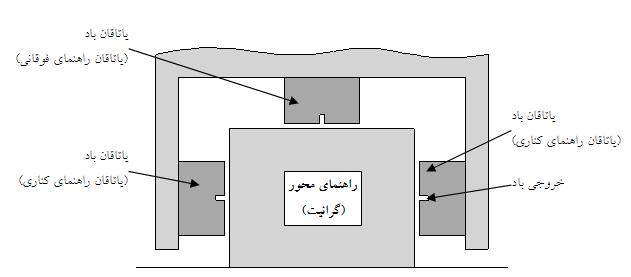

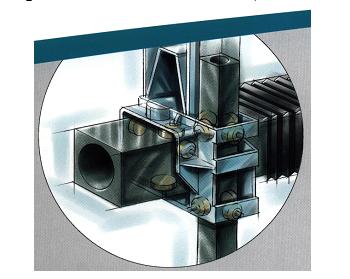

این سامانه مفهومی قرار است از یاتاقان های بادی (air bearings) دقیقا مشابه آنچه در سیستم های حرکتی CMM های امروزی استفاده می شود، سود ببرد. در این ماشین ها، جریان هوای فشرده از نازل بسیار ریزی در وسط یاتاقان های بادی خارج می شود و کل محورهای حرکتی را با استفاده از فشار هوایی که بر سطح راهنمای گرانیتی یا فلزی محورها وارد می شود، به بالا بلند می کند. بدین ترتیب تکیه گاه محورها بر بالشتکی از هوای فشرده قرار داشته و حرکت آنها با حداقل نیرو و ارتعاش صورت می پذیرد.

در این سامانه از فناوری دیگری در ماشین های CMM نیز وام گرفته شده است. در CMM های مدرن برای تامین حرکت محورها از موتورهای خطی استفاده می شود. یک موتور خطی دارای استاتور و روتور مستقل از یکدیگر است بطوری که این دو بصورت عنصرهای تخت مستقل از یکدیگر از هم باز می شوند. در سامانه حمل و نقل مزبور استاتور می تواند به تونل و روتور به پایههای صندلی حمل مسافر وصل شود. وظیفه این موتورها شتاب بخشی به حرکت سیستم حمل و نقل در نقاط خاصی در طول تونل است.

بدین ترتیب فناوری حرکتی CMM در یکی از نوآورانه ترین سیستم های حمل و نقل شهری بکار گرفته می شود.