دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبردرباره من

دستهها

- تصاویر جالب علمی 60

- اخبار علمی 115

- تاریخ علم 21

- مقالات علمی 183

- حقایق علمی 29

- پرسش و پاسخ علمی 4

- تکنولوژی نظامی 170

- مشاهیر 10

- معرفی وبسایت علمی 10

- سخن بزرگان 4

- تفریح و سرگرمی 1

- شگفتیهای طبیعت 6

- مسابقه علمی 6

- زبان انگلیسی 18

- دیرین شناسی 34

- مهندسی مکانیک 56

- دنیای ریاضیات 51

- فایل های قابل دانلود 8

- پزشکی و سلامت 88

- ترین ها 36

- کنکور 1390 14

- نمونه سوال امتحانی و آزمون 20

- معرفی نرم افزار 4

- واژه نامههای تخصصی 1

- آزمایش های ساده و جالب فیزیک 4

- کنکور 13

- تکنولوژی نفت و حفاری 5

- بانک مقالات علمی 3

- آیرودینامیک و پرواز 6

- استانداردهای مهندسی 6

- محیط زیست 38

- باستان شناسی 5

- پروژه درسی و سمینار 5

- برنامه نویسی کامپیوتر 10

- رپرتاژ آگهی 1

ابر برجسب

جنگنده هواپیما ریاضیات ستاره زمین لرزه گرمایش جهانی F-35 سیاهچاله جنگ جهانی دوم موشک کنکور بمب افکن کرونا کووید 19 ویروسبرگهها

جدیدترین یادداشتها

همه- لئونارد اویلر

- بخشهای مختلف هواپیما و کارکرد آنها

- انسان بر لبه انقراض

- ساخت بزرگترین هواپیمای حامل پهباد توسط چین

- چرا تمامی اشکال حیات به اکسیژن وابسته هستند؟

- رایانش کوانتومی چیست؟

- فیلها: بزرگترین حیوانات خشکی

- کاربرد هوش مصنوعی در حل مسایل علمی با Deepseek

- اورکا فرمانروای اقیانوس

- روباتهای انسان نما

- تاریخچه ابداع و ساخت خودرو

- آخرین نئاندرتال

- مروری بر سبک های مختلف نقاشی

- نوآوری در حل تست های ریاضی

- بازی بزرگان: برزیل و فرانسه جام جهانی 1986

بایگانی

- تیر 1404 1

- خرداد 1404 3

- اردیبهشت 1404 1

- فروردین 1404 1

- اسفند 1403 1

- بهمن 1403 2

- دی 1403 1

- آذر 1403 1

- مهر 1403 1

- شهریور 1403 3

- مرداد 1403 1

- تیر 1403 3

- خرداد 1403 4

- اردیبهشت 1403 3

- فروردین 1403 2

- اسفند 1402 7

- بهمن 1402 2

- دی 1402 3

- آذر 1402 3

- آبان 1402 2

- مهر 1402 5

- شهریور 1402 4

- مرداد 1402 12

- تیر 1402 12

- خرداد 1402 5

- اردیبهشت 1402 6

- فروردین 1402 8

- اسفند 1401 6

- بهمن 1401 9

- دی 1401 2

- آذر 1401 3

- آبان 1401 1

- مهر 1401 1

- شهریور 1401 4

- مرداد 1401 7

- تیر 1401 12

- خرداد 1401 10

- اردیبهشت 1401 12

- فروردین 1401 4

- اسفند 1400 4

- بهمن 1400 7

- دی 1400 2

- آبان 1400 5

- مهر 1400 9

- شهریور 1400 1

- مرداد 1400 3

- تیر 1400 6

- خرداد 1400 7

- اردیبهشت 1400 8

- فروردین 1400 7

- اسفند 1399 12

- بهمن 1399 11

- دی 1399 1

- آذر 1399 7

- آبان 1399 2

- مهر 1399 1

- اردیبهشت 1399 7

- فروردین 1399 33

- اسفند 1398 13

- بهمن 1398 9

- دی 1398 1

- خرداد 1398 4

- اردیبهشت 1398 7

- بهمن 1397 5

- دی 1397 5

- آذر 1397 2

- آبان 1397 3

- مهر 1397 3

- شهریور 1397 1

- مرداد 1397 7

- تیر 1397 7

- خرداد 1397 2

- اردیبهشت 1397 6

- اسفند 1396 3

- بهمن 1396 5

- دی 1396 4

- آذر 1396 8

- آبان 1396 6

- مهر 1396 5

- شهریور 1396 6

- مرداد 1396 10

- تیر 1396 9

- خرداد 1396 5

- اردیبهشت 1396 3

- فروردین 1396 8

- اسفند 1395 3

- بهمن 1395 3

- دی 1395 1

- آذر 1395 4

- آبان 1395 2

- مهر 1395 7

- شهریور 1395 5

- مرداد 1395 1

- تیر 1395 3

- خرداد 1395 1

- اردیبهشت 1395 1

- فروردین 1395 3

- اسفند 1394 8

- بهمن 1394 2

- دی 1394 1

- آذر 1394 3

- آبان 1394 2

- مهر 1394 1

- مرداد 1394 1

- تیر 1394 2

- فروردین 1394 1

- اسفند 1393 4

- بهمن 1393 2

- دی 1393 1

- آبان 1393 1

- شهریور 1393 1

- مرداد 1393 1

- تیر 1393 3

- اردیبهشت 1393 7

- فروردین 1393 1

- اسفند 1392 2

- بهمن 1392 8

- دی 1392 6

- آذر 1392 16

- آبان 1392 14

- مهر 1392 19

- شهریور 1392 17

- مرداد 1392 6

- تیر 1392 2

- خرداد 1392 5

- اردیبهشت 1392 9

- فروردین 1392 1

- اسفند 1391 5

- بهمن 1391 8

- دی 1391 6

- آذر 1391 8

- آبان 1391 5

- مهر 1391 12

- شهریور 1391 7

- مرداد 1391 2

- تیر 1391 6

- خرداد 1391 7

- اردیبهشت 1391 8

- فروردین 1391 13

- اسفند 1390 7

- بهمن 1390 6

- دی 1390 11

- آذر 1390 2

- آبان 1390 6

- مهر 1390 4

- شهریور 1390 5

- مرداد 1390 8

- تیر 1390 15

- خرداد 1390 25

- اردیبهشت 1390 11

- فروردین 1390 1

- اسفند 1389 13

- بهمن 1389 12

- دی 1389 5

- آذر 1389 3

- آبان 1389 6

- مهر 1389 7

- شهریور 1389 6

- خرداد 1389 1

- اردیبهشت 1389 3

- اسفند 1388 7

- بهمن 1388 10

- دی 1388 11

- آذر 1388 7

- آبان 1388 17

- آذر 1387 1

- آبان 1387 9

- مهر 1387 5

- شهریور 1387 1

- مرداد 1387 3

- تیر 1387 7

- خرداد 1387 5

- اردیبهشت 1387 1

- فروردین 1387 3

- اسفند 1386 3

- بهمن 1386 9

- دی 1386 19

- آذر 1386 19

- آبان 1386 7

تقویم

تیر 1404| ش | ی | د | س | چ | پ | ج |

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 | 31 |

جستجو

معرفی شرکت شمیم پژوهش

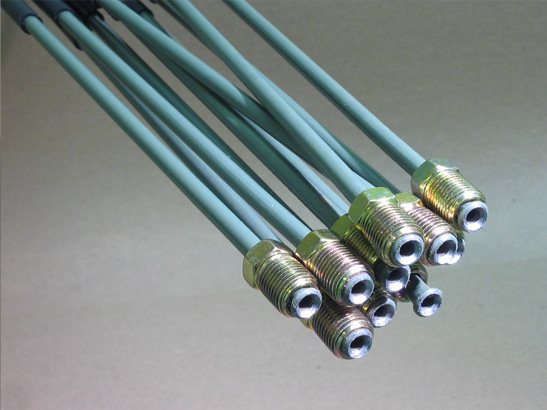

شرکت شمیم خودرو در سال 1376 تاسیس شده و اولین محصولات آن عبارت از انواع فیلتر روغن، نگهدارنده فنر سوپاپ، لوله آب و بست خودرو بودند. در سال 1381 تولید شرکت بر انوان لولههای ترمز، سوخت، تبخیر و اکسل انواع خودرو متمرکز شد. این شرکت تاکنون موفق به اخذ گواهینامههای ISO TS 16949 و ISO 9000 شده است.

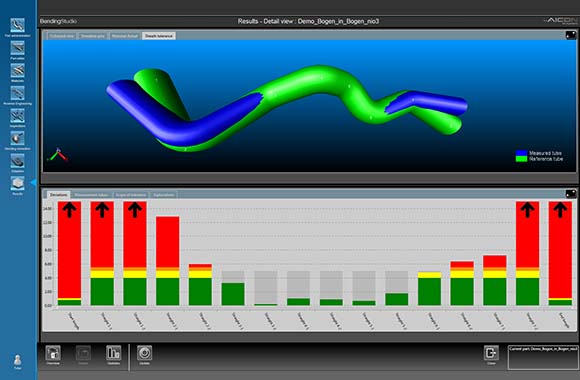

این شرکت با استفاده از ماشین اندازه گیری پیشرفته TubeInspect ساخت شرکت AICON به کنترل کیفی و بازرسی لولههای تولیدی خود و مطابقت دقیق آنها با مدل اصلی طراحی میپردازد.

این ماشین یک سیستم اندازه گیری نوری لوله است که بطور کامل جایگزین گیجهای مکانیکی میگردد. ماشین TubeInspect یک سیستم اندازهگیری غیرتماسی است که تنها نیاز دارد لوله تحت اندازه گیری در اتاقک اندازهگیری قرار داده شود. برای این کار به هیچ قید و بستی نیاز نیست و لوله نیز تنها در یک موقعیت ثابت قرار داده میشود. شانزده دوربین دیجیتالی با قدرت تفکیک بالا در عرض چند ثانیه هندسه سهبعدی لوله را اندازهگیری کرده و با استفاده از فنون پردازش تصویر، مدلی سه بعدی از لوله میسازند. گستره اندازهگیری ماشین 2500 در 1000 در 500 میلیمتر است. قطر لولهها میتواند از 3.2 تا 200 میلیمتر باشد. خمهای از 0 تا 180 درجه در لوله براحتی قابل اندازهگیری هستند. لوله ها میتوانند دارای آداپتورهای خمیده یا بخش هایی از شلنگ انعطاف پذیر باشند. لوله اندازهگیری شده با یک مدل CAD که قبلا در سیستم ذخیره شده مقایسه و مغایرتهای آن گزارش میشود.

ماشین TubeInspect میتواند مستقیما به ماشین های CNC متصل شود. اگر اندازهگیری های انجام شده بیانگر نیاز به تصحیح در فرایند ساخت لوله باشند، این تصحیحات بطور خودکار در برنامه CNC اعمال می شود.

http://www.shamimpajohesh.org/

اندازه گیری پروفایل به طریقه سه بعدی

شرکت Sensofar دستگاه اندازه گیری سه بعدی پروفایل خود با نام S neox را به بازار عرضه کرده است. این دستگاه می تواند پروفایل قطعات را بطور سه بعدی و به روش غیرتماسی اندازه گیری کند. قدرت تفکیک عمودی این دستگاه یک صدم نانومتر و قدرت تفکیک عرضی آن یک دهم میکرومتر است. این دستگاه از فنون سه بعدی هم کانونی (confocal) و تداخل سنجی (Interferometry) در مجموعه واحدی از سنسورها استفاده می کند. این دستگاه امکان تصویربرداری میکروسکوپی و سنجش ضخامت پوشش های شفاف را نیز دارد.

تجهیزات ویژه این دستگاه عبارتند از:

- یک دوربین CCD با قدرت تفکیک بالا با 50 درصد میدان دید بزرگتر از انواع متداول با نمایشگرهای کیفیت بالا.

- چهار منبع نور LED (قرمز، سبز، آبی و سفید) برای دستیابی به بهترین کیفیت تصویر

- امکان دستیابی به رنگ حقیقی هر پیکسل از تصویر شی

این دستگاه با امکان تهیه پروفایل های سه بعدی از قطعات تحت اندازه گیری، مسیری نوین را در اندازهگیری ابعادی به وجود خواهد آورد.

منبع:

راهنمای تعیین دقت پراب CMM

یک رویه سه مرحله ای برای تشخیص مشکلات اندازه گیری با CMM

منبع: مجله Quality Digest

ترجمه: اصغر ناصری

چگونه می توانید از صحت کار ابزار خود مطمئن شوید؟ با ابزاری مانند یک چکش، کار آسان است. اگر میخ با ضربات چکش فرو رود، چکش سالم است. اما در مورد ابزار پیشرفته ای مانند CMM چه؟ پراب ابزار پیشرفتهای است که دارای بسیاری قطعات داخلی غیر قابل دیدن است که خرابی آنها را نمیتوان تشخیص داد. پس از کجا باید شروع کرد؟ خوب، با مشابه سازی آن با یک چکش کار را کمی ساده تر میکنیم.

درست مانند چکش، یک پراب CMM نتایج مورد انتظار خود را بر اساس مشخصات محصول ارائه میکند، یعنی بر اساس یک خط مبنا[1]. یک چکش نو مستحکم و متوازن است و سری تخت و دسته ای دارد که سفت به سر آهنی چسبیده، همچنین عاری از نقص بودن آن توسط سازنده تایید شده است. یک CMM نو و پراب آن یک سیستم اندازه گیری تشکیل می دهند که مستحکم و متوازن است و صحت و تکرارپذیری آن توسط سازنده صحه گذاری شده که به شکل گواهی کالیبراسیون در اختیار مشتری قرار میگیرد. این گواهی کالیبراسیون خط مبنای مشتری را تعریف می کند، یعنی مجموعه ساده ای از اعداد که تعیین می کند در صورت اندازهگیری جسمی با ابعاد معلوم (مانند یک کره مرجع یا فرامین رینگی) به چه اندازه هایی باید برسیم. بیشتر CMM ها برطبق یکی از دو استاندارد فنی متداول کالیبره می شوند: ASME B89 از انجمن مهندسین مکانیک آمریکا یا ISO10360-2 از انجمن بین المللی استانداردسازی (ISO).

شکل 1. گزارش تست کالیبراسیون مطابق ASME B89

برای مثال، اگر یک CMM بر اساس مشخصات فنی B89 کالیبره شود، یک عدد برای تکرارپذیری خواهیم داشت (شکل 1). فرض کنیم عدد مزبور 0.004 mm یا 4 میکرون باشد. معنایش این است که وقتی یک کره کالیبره را اندازهگیری میکنیم، اندازه بدست آمده در آزمون های متوالی باید در محدوده 0.004 mm باشد. از طرف دیگر اگر CMM شما بر طبق ISO 10360-2، تعدادی آزمون پراب خواهیم داشت مانند مقدار 0.0025 mm که در شکل 2 نشان داده شده است. این مقدار، عدم قطعیت پراب کردن نقاط، معادل 0.0025 mm یا 2.5 میکرون است و بیان می کند که با پراب کردن 25 نقطه بر روی کره مرجع، خطای اندازهگیری نباید از این مقدار تجاوز کند. این مقدار شبیه تلرانس کروی بودن و انحراف اندازه از قطر کالیبره شده است. بنابراین در این مثال اگر CMM مورد نظر مطابق ISO 10360-2 گواهی گرفته باشد، هنگام اندازهگیری یک کره انحراف از قطر و گردی (یا کروی بودن) آن باید زیر 2.5 میکرون باشد.

شکل 2. گواهی کالیبراسیون مطابق ISO 10360-2

حالا که هدف را معلوم کردیم ببینیم کجای کار قرار داریم.

یک آزمون ساده بر روی هر ماشین CMM در اصل کنترل تنظیمات پراب است. در حالی که هر دو محور A و B پراب روی زاویه صفر هستند (پراب کاملا عمودی) کره مرجع را با 25 نقطه در چهار ردیف در مود خودکار اندازه گیری کنید. این اندازه گیری را سه بار یا بیشتر تکرار کنید. اندازه های بدست آمده باید در گستره مبنایی که پیش از این ذکر شد باشند (حداکثر اختلاف آنها 0.0025 میلی متر باشد). اگر چنین نبود، ماشین باید معاینه شود.

عیب یابی را از کره مرجع شروع کنید. ابتدا باید تایید شود که قطر مشخص شده در نرم افزار CMM با مقدار مشخص شده در گواهی کالیبراسیون کره مرجع (که هنگام خرید CMM به مشتری تحویل داده می شود) همخوانی دارد. در غیر اینصورت مقدار قطر کره مرجع باید مطابق گواهی کالیبراسیون در نرم افزار تصحیح شود. سپس کره را با یک پارچه بدون پرز نو و الکل تمیز کنید. دوباره استایلوس را چک کنید. استایلوس باید سفت، تمیز و مطابق قطر و ابعاد تعیین شده در صفحه نرم افزار باشد. اقدامات فوق از اساسی ترین و ارزانترین کارهایی است که برای رفع عیب سیستم پراب و تصحیح مشکل دقت و تکرارپذیری CMM میتوان انجام داد. از اینکه در ساعات گذشته از یک استایلوس شل یا ناسالم استفاده کرده اید نگران نباشید. این مشکل حتی برای باتجربهترین اپراتورها نیز اتفاق می افتد. پس از رفع مشکلات فوق، یکبار دیگر کره مرجع را اندازه گیری کنید و ببینید آیا مشکل مرتفع شده است یا نه.

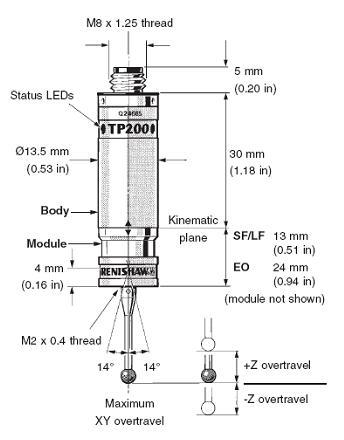

اگر با اقدامات فوق مشکل برطرف نشد، احتمالا کارهای هزینه برتری باید انجام دهید. پرابهایی که ماژولهای مغناطیسی قابل تعویض دارند (مانند TP-20 و TP-200)، از دو بخش تشکیل شده اند: ماژول که بخشی است که استایلوس به آن پیچ می شود و شامل مکانیسم تریگر (ارسال سیگنال در صورت تماس پراب با جسم) است و بدنه که به سرپراب پیج می شود. بدنه صرفا یک سوئیچ دوحالته است، یا کار می کند یا نه و اثری بر دقت ندارد. اگر ماژول سالم باشد ولی عمل تریگر و نقطه برداری انجام نشود، بدنه پراب ایراد دارد.

شکل 3. قسمت های مختلف یک پراب

اگر بدنه ایراد نداشته باشد، باید ماژول را تست کنید. مجددا با تمیز کردن محل های تماس شروع کرده و مطمئن شوید که ماژول درست در جای خود قرار گرفته است. اگر با اجرای فرایند فوق باز هم تکرارپذیری و صحت اندازه گیری تامین نشود، احتمالا ماژول شما دچار ساییدگی و خرابی شده است و باید تعویض شود. تنها راه ممکن استفاده از یک ماژول سالم و تست دوباره ماشین است.

منبع:

http://www.qualitydigest.com/inside/twitter-ed/operator-s-guide-cmm-probe-accuracy.html

[1] . baseline

چگونه می توان دقت اندازه گیری کارگاهی را افزایش داد؟

مجله Quality Digest

ترجمه: اصغر ناصری – شهریورماه 1392

زمانی که ماشینهای اندازهگیری مختصات (CMM) برای اولین بار در دهه 1960 و 1970 پا به عرصه گذاشتند، قطعات صنعتی توسط آزمایشگران ماهر و آموزشدیده در اتاقهای تمیز دور از هیاهوی کارگاه ها اندازهگیری میشدند. در این محیط های کنترل شده، CMM ها میتوانستند نتایج بسیار دقیقی تولید کنند. لیکن فرایند اندازهگیری دارای بازده لازم نبود و انتقال قطعات به آزمایشگاه و برگرداندن آنها به کارگاه برای تایید و صحه گذاری زمان زیادی میبرد.

در طی چند دهه گذشته انقلابی در اندازهشناسی صنعتی روی داده است. اکنون نامی که بیشتر به گوش میرسد بازرسی برخط (in-line inspection) است که با هدف آزمون و بازرسی سریعتر بدون کاهش صحت اندازهگیری انجام میشود. اما چگونه میتوان سروصدا، گرد و خاک و ارتعاش موجود در کارگاههای ماشین کاری را خنثی کرده و در عین حال صحت اندازه گیری ها را حفظ نمود؟

ماشین های CMM قابل حمل و اسکنرهای برخط سه بعدی با قابلیت های بسیار پیشرفتهای شامل تعیین مرجع دینامیکی، ترازسازی خودکار، کالیبراسیون خودکار و کنترل دایمی صحت سیستم، اکنون در دسترس هستند. این ترکیب فناوری های پیشرفته قاعده بازی را برای افراد فنی در خط تولید تغییر داده و آنها را قادر ساخته است اندازه گیری هایی در محیط ساخت و تولید با دقتهایی نزدیک به CMM های ثابت در آزمایشگاه انجام دهند، که نتیجه آن سرعت بالاتر و هزینههای کمتر کنترل و بازرسی است.

منبع:

مقدمه ای بر روشهای بازرسی و اندازه گیری چرخدنده

گردآوری و تالیف: اصغر ناصری (asna50@yahoo.com)

بازرسی چرخدنده ها در مکان های مختلفی از کارگاه تولید به منظور اصلاح فرایند ساخت گرفته تا آزمایشگاه اندازه گیری برای ارزیابی تحلیلی چرخدنده انجام می شود. بازرسی چرخدنده می تواند در کنترل موارد زیر فایده بخش باشد...