دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبردرباره من

دستهها

- تصاویر جالب علمی 60

- اخبار علمی 116

- تاریخ علم 21

- مقالات علمی 187

- حقایق علمی 29

- پرسش و پاسخ علمی 4

- تکنولوژی نظامی 170

- مشاهیر 11

- معرفی وبسایت علمی 10

- سخن بزرگان 4

- تفریح و سرگرمی 1

- شگفتیهای طبیعت 6

- مسابقه علمی 6

- زبان انگلیسی 18

- دیرین شناسی 35

- مهندسی مکانیک 56

- دنیای ریاضیات 54

- فایل های قابل دانلود 8

- پزشکی و سلامت 88

- ترین ها 38

- کنکور 1390 14

- نمونه سوال امتحانی و آزمون 20

- معرفی نرم افزار 4

- واژه نامههای تخصصی 1

- آزمایش های ساده و جالب فیزیک 4

- کنکور 13

- تکنولوژی نفت و حفاری 5

- بانک مقالات علمی 3

- آیرودینامیک و پرواز 6

- استانداردهای مهندسی 6

- محیط زیست 39

- باستان شناسی 5

- پروژه درسی و سمینار 5

- برنامه نویسی کامپیوتر 11

- رپرتاژ آگهی 1

ابر برجسب

کووید 19 کرونا ویروس ریاضیات جنگنده هواپیما ستاره زمین لرزه گرمایش جهانی F-35 موشک کنکور بمب افکن سیاهچاله جنگ جهانی دومبرگهها

جدیدترین یادداشتها

همه- کوارک ها: اجزای سازنده ماده

- آموزش زبان برنامه نویسی پایتون با مثال

- سمی ترین حیوانات طبیعت

- کهن ترین مجسمه ساخت انسان

- راه حل اویلر برای مساله بازل

- ژنتیک: چگونه ویژگیهای خود را از نیاکان به ارث میبریم؟

- برنارد ریمان، آفریدگار هندسه نا اقلیدسی

- ابتذال چیست؟ ریشه آن کدام است؟

- اتمها از کجا آمدهاند؟

- پیری: با گذشت عمر چه اتفاقی برای بدن می افتد؟

- مسایل حل شده از معادلات دیفرانسیل

- لئونارد اویلر

- بخشهای مختلف هواپیما و کارکرد آنها

- انسان بر لبه انقراض

- ساخت بزرگترین هواپیمای حامل پهباد توسط چین

بایگانی

- آبان 1404 2

- مهر 1404 3

- شهریور 1404 3

- مرداد 1404 2

- تیر 1404 2

- خرداد 1404 3

- اردیبهشت 1404 1

- فروردین 1404 1

- اسفند 1403 1

- بهمن 1403 2

- دی 1403 1

- آذر 1403 1

- مهر 1403 1

- شهریور 1403 3

- مرداد 1403 1

- تیر 1403 3

- خرداد 1403 4

- اردیبهشت 1403 3

- فروردین 1403 2

- اسفند 1402 7

- بهمن 1402 2

- دی 1402 3

- آذر 1402 3

- آبان 1402 2

- مهر 1402 5

- شهریور 1402 4

- مرداد 1402 12

- تیر 1402 12

- خرداد 1402 5

- اردیبهشت 1402 6

- فروردین 1402 8

- اسفند 1401 6

- بهمن 1401 9

- دی 1401 2

- آذر 1401 3

- آبان 1401 1

- مهر 1401 1

- شهریور 1401 4

- مرداد 1401 7

- تیر 1401 12

- خرداد 1401 10

- اردیبهشت 1401 12

- فروردین 1401 4

- اسفند 1400 4

- بهمن 1400 7

- دی 1400 2

- آبان 1400 5

- مهر 1400 9

- شهریور 1400 1

- مرداد 1400 3

- تیر 1400 6

- خرداد 1400 7

- اردیبهشت 1400 8

- فروردین 1400 7

- اسفند 1399 12

- بهمن 1399 11

- دی 1399 1

- آذر 1399 7

- آبان 1399 2

- مهر 1399 1

- اردیبهشت 1399 7

- فروردین 1399 33

- اسفند 1398 13

- بهمن 1398 9

- دی 1398 1

- خرداد 1398 4

- اردیبهشت 1398 7

- بهمن 1397 5

- دی 1397 5

- آذر 1397 2

- آبان 1397 3

- مهر 1397 3

- شهریور 1397 1

- مرداد 1397 7

- تیر 1397 7

- خرداد 1397 2

- اردیبهشت 1397 6

- اسفند 1396 3

- بهمن 1396 5

- دی 1396 4

- آذر 1396 8

- آبان 1396 6

- مهر 1396 5

- شهریور 1396 6

- مرداد 1396 10

- تیر 1396 9

- خرداد 1396 5

- اردیبهشت 1396 3

- فروردین 1396 8

- اسفند 1395 3

- بهمن 1395 3

- دی 1395 1

- آذر 1395 4

- آبان 1395 2

- مهر 1395 7

- شهریور 1395 5

- مرداد 1395 1

- تیر 1395 3

- خرداد 1395 1

- اردیبهشت 1395 1

- فروردین 1395 3

- اسفند 1394 8

- بهمن 1394 2

- دی 1394 1

- آذر 1394 3

- آبان 1394 2

- مهر 1394 1

- مرداد 1394 1

- تیر 1394 2

- فروردین 1394 1

- اسفند 1393 4

- بهمن 1393 2

- دی 1393 1

- آبان 1393 1

- شهریور 1393 1

- مرداد 1393 1

- تیر 1393 3

- اردیبهشت 1393 7

- فروردین 1393 1

- اسفند 1392 2

- بهمن 1392 8

- دی 1392 6

- آذر 1392 16

- آبان 1392 14

- مهر 1392 19

- شهریور 1392 17

- مرداد 1392 6

- تیر 1392 2

- خرداد 1392 5

- اردیبهشت 1392 9

- فروردین 1392 1

- اسفند 1391 5

- بهمن 1391 8

- دی 1391 6

- آذر 1391 8

- آبان 1391 5

- مهر 1391 12

- شهریور 1391 7

- مرداد 1391 2

- تیر 1391 6

- خرداد 1391 7

- اردیبهشت 1391 8

- فروردین 1391 13

- اسفند 1390 7

- بهمن 1390 6

- دی 1390 11

- آذر 1390 2

- آبان 1390 6

- مهر 1390 4

- شهریور 1390 5

- مرداد 1390 8

- تیر 1390 15

- خرداد 1390 25

- اردیبهشت 1390 11

- فروردین 1390 1

- اسفند 1389 13

- بهمن 1389 12

- دی 1389 5

- آذر 1389 3

- آبان 1389 6

- مهر 1389 7

- شهریور 1389 6

- خرداد 1389 1

- اردیبهشت 1389 3

- اسفند 1388 7

- بهمن 1388 10

- دی 1388 11

- آذر 1388 7

- آبان 1388 17

- آذر 1387 1

- آبان 1387 9

- مهر 1387 5

- شهریور 1387 1

- مرداد 1387 3

- تیر 1387 7

- خرداد 1387 5

- اردیبهشت 1387 1

- فروردین 1387 3

- اسفند 1386 3

- بهمن 1386 9

- دی 1386 19

- آذر 1386 19

- آبان 1386 7

تقویم

آبان 1404| ش | ی | د | س | چ | پ | ج |

| 1 | 2 | |||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

جستجو

انواع پرابهای مورد استفاده در ماشین های CMM

گردآوری و ترجمه: اصغر ناصری

برای مشاهده متن کامل مقاله به وب سایت قطب علمی اندازه گیری ابعادی مراجعه فرمایید.

متن کامل استاندارد ISO 17025

استاندارد ISO 17025 سند مرجع آزمایشگاه های تست و کالیبراسیون محسوب می شود. برای دانلود متن کامل استاندارد روی لینک زیر کلیک کنید (اندازه 1.19 مگابایت):

توجه: این استاندارد مشمول قانون کپی رایت است از توزیع گسترده آن بپرهیزید.

استاندارد ISO 17025 چیست؟

ISO 17025 - General requirements for the competence of testing and calibration laboratories

این استاندارد تعیین کننده الزامات عمومی برای کیفیت و احراز صلاحیت آزمایشگاههای آزمون و کالیبراسیون میباشد. این آزمایشگاه نظام مدیریتی و الزامات فنی آزمایشگاه را مورد هدف قرار میدهد. نظام مدیریتی در این استاندارد به ساختار سازمان برای مدیریت فرایندها و یا فعالیتهای آن اطلاق میشود که منابع ورودی سازمان را محصولات یا خدمات آن به گونهای تبدیل میکنند که برآورنده اهداف سازمان یا نیازمندیهای کیفی مشتریهای آن باشد و در عین حال با مقررات بیرونی سازمان نیز تطابق داشته باشد. این استاندارد به گونهای تدوین شده که الزامات استاندارد ISO 9001 که به خدمات آزمون و کالیبراسیون مربوط میشود را شامل گردد و در عین حال الزامات فنی مورد نیاز برای احراز صلاحیت فنی را تعیین کند.

این استاندارد از پنج بخش اصلی تشکیل شده است:

- قلمرو

- منابع اصلی

- واژگان فنی و تعاریف

- الزامات مدیریتی

- الزامات فنی

بندهای 4 و 5 محتوی الزامات اصلی برای احراز صلاحیت هستند.

الزامات مدیریتی: آزمایشگاه متقاضی باید اسناد فنی و رویههای کاری در زمینههای زیر را آماده کند:

- سازمان آزمایشگاه

- نظام کیفی

- کنترل اسناد

- رویه بررسی درخواست ها، مناقصهها و قراردادها

- استفاده از پیمانکاران فرعی

- خدمات خرید و تامین

- خدمات به ارباب رجوع

- شکایات

- کنترل آزمونها یا کالیبراسیونهای نامنطبق

- اقدامات اصلاحی

- اقدامات بازدارنده

- ممیزی داخلی

- بازنگری مدیریتی

الزامات فنی: رویههای فنی مورد نیاز برای موارد زیر

- کارکنان- امکانات و شرایط محیطی

- روشهای آزمون و کالیبراسیون و روش اعتبارسنجی

- تجهیزات

- ردیابی اندازهگیریها

- نمونه برداری

- حمل و نقل اقلام مورد آزمون و کالیبراسیون

- تضمین کیفیت نتایج آزمون و کالیبراسیون

- گزارشدهی نتایج

اولین گام در اقدام برای اخذ گواهینامه استاندارد ISO 17025، تهیه نظامنامه مدیریت کیفیت آزمایشگاه میباشد.

لینک های کمکی:

مراحل صدور پروانه تایید صلاحیت آزمایشگاه همکار موسسه استاندارد و تحقیقات صنعتی ایران

صفحات اولین متن استاندارد ISO 17025

متن کامل استاندارد ISO 17025 (متن انگلیسی)

ماشین های اندازهگیری CMM

مروری بر ماشینهای اندازهگیری مختصات و نحوه عملکرد آنها

تالیف: اصغر ناصری

17 صفحه

اصطلاحات فنی مهم در اندازه گیری ابعادی و تعریف آنها

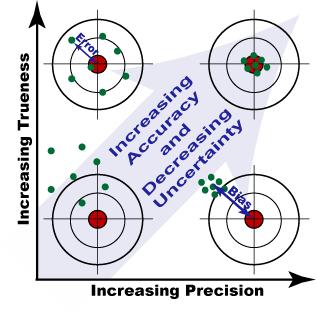

درک صحیح از برخی واژگان فنی زمینه تست و کالیبراسیون اهمیت زیادی در فهم دقیق فرایندهای کاری ماشینهای اندازهگیری دقیق دارد. در این بخش برخی از مهمترین این واژگان را بررسی میکنیم.

1. مقدار درست (True Value): از آنجایی که مقدار درست هیچ کمیتی قابل تعیین نیست، در عمل از یک مقدار مبنای پذیرفته شده استفاده میشود. معمولا این مقدار مبنا با اندازهگیریهای مکرر و محاسبه میانگین آماری اندازهها بدست میآید.

2. صحت (Accuracy): صحت عبارت از میزان نزدیکی مقدار اندازهگیری شده به مقدار درست است.

3. خطا (Error): خطا عبارت از تفاوت بین میزان اندازهگیری شده و مقدار درست کمیت تحت اندازهگیری است. خطا شامل اشتباهات نمیشود. مقادیری که ناشی از قرائت نادرست یا اشتباهات اپراتوری هستند باید از برگه داده ها حذف شوند. خطا علتی است که باعث میشود مقادیر بدست آمده در ثر تکرار آزمایش تغییر کننند و هیچکدام از نتایج نبایستی بر دیگری ترجیح داده شود. گرچه امکان حذف کامل خطا از آزمایشات وجود ندارد، میتوان آنها را کنترل کرد.

خطای کلی ترکیبی از خطای سیستماتیک و خطای تصادفی است:

- خطای سیستماتیک تمامی نتایج را به روشی نظام یافته به یک طرف انتقال میدهد بطوریکه نحوه تغییر نتایج حاصل از تکرار اندازهگیری قابل پیش بینی است. خطای سیستماتیک قابل اصلاح کردن است. به عنوان مثال وقتی یک راپورتر کالیبره شده را با یک ابزار مکررا اندازهگیری کرده و تفاوت منظمی بین اندازهها و اندازه مرجع راپورتر پیدا میکنیم، باید این تفاوت را در نتایج تمام آزمایشات با آن ابزار تصحیح کنیم.

- خطای تصادفی خطایی است که قابل پیش بینی نیست. به عبارتی در نتیجه تکرار آزمایشات مقادیر نامرتبطی بوجود میآورد. تصحیح خطای تصادفی امکان پذیر نیست و ممکن است به دلایل زیر رخ دهد:

· حساسیت پایین ابزار: ابزار به تغییرات کوچک در اندازه یک کمیت حساس نیست در نتیجه نمیتواند آنها را ثبت کند.

· اغتشاش (نویز) در ابزار: اغتشاشات غیرقابل پیش بینی در ابزار که در نتیجه طراحی نامناسب ابزار و حساسیت آن نسبت به تاثیرات محیطی پدید میآید.

· تعریف نادرست: تعریف دقیق یک اندازه امکان پذیر نیست، به عنوان مثال اندازهگیری طول یک ترک به علت عدم امکان تعیین دقیق دو انتهای آن امکان پذیر نیست.

4. درستی (Trueness): میزان نزدیکی مقدار متوسط ناشی از تعداد زیادی آزمایش به یک مقدار درست مورد توافق است. این واژه تعریفی شبیه به صحت دارد لیکن درستی به مقدار متوسط ناشی از تعداد زیادی آزمایش مربوط میشود.

5. انحراف (Bias): انحراف به تفاوت بین مقدار متوسط ناشی از تعداد زیادی آزمایش و یک مقدار درست مورد توافق گفته میشود. انحراف تعریفی شبیه خطای کل سیستماتیک در یک اندازهگیری دارد مگر انیکه ماهیتی آماری داشته و به تعداد زیادی آزمایش مربوط میشود.

6. دقت (Precision): به میزان شباهت نتایج حاصل از اندازهگیریهای مستقل یک کمیت تحت شرایط یکسان گفته میشود. در اینجا کاری با اندازه درست یک کمیت نداریم. تعداد تقسیمات روی مقیاس ابزار اندازهگیری بر دقت آن تاثیر گذار است. از آنجایی که دقت بر مبنای یک اندازه درست از پیش توافق شده قرار ندارد، تنها به توزیع خطاهای تصادفی بستگی دارد.

7. تکرارپذیری (Repeatability): دقت بدست آمده تحت شرایط یکسان، با روشها و تجهیزات یکسان است که توسط یک اپراتور بر روی نمونههای معادل بدست آمده است.

8. قابلیت تولید مجدد (Reproducibility): به بیان ساده، دقتی است که تحت شرایط یکسان، روشهای یکسان ولی تجهیزات متفاوت مورد استفاده توسط اپراتورهای متفاوت بر روی نمونههای معادل بدست آمده است.

9. عدم قطعیت (Uncertainty) : عدم قطعیت بازهای حول مقدار گزارش شده است که هر تکراری از آزمایش، نتیجه ای درون آن بازه بدست میدهد. عدم قطعیت مهمترین پارامتر تخمین صحت آزمایش است و معمولا بر اساس دستورالعملهای راهنمای ISO تخمین زده میشود.

به عنوان مثال اگر آزمایشگری نتیجه حاصل از یک اندازهگیری را 25`0.009 اعلام کند، چنین ادعا کرده است که هر اندازهگیری صحیح دیگری که روی این کمیت با همان تجهیزات انجام شود نتیجه ای بین دو مقدار 24.991 و 25.009 تولید خواهد کرد.

شکل زیر نتایج حاصل از تکرار یک اندازهگیری را نشان میدهد. ناحیه قرمز رنگ اندازه درست کمیت و نقاط سبز رنگ نتایج آزمایشات متوالی را نشان می دهند. در این شکل معنی اصطلاحات فوق به خوبی بیان شده است.