دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبردرباره من

دستهها

- تصاویر جالب علمی 60

- اخبار علمی 114

- تاریخ علم 21

- مقالات علمی 177

- حقایق علمی 29

- پرسش و پاسخ علمی 4

- تکنولوژی نظامی 163

- مشاهیر 8

- معرفی وبسایت علمی 10

- سخن بزرگان 4

- تفریح و سرگرمی 1

- شگفتیهای طبیعت 4

- مسابقه علمی 6

- زبان انگلیسی 18

- دیرین شناسی 32

- مهندسی مکانیک 55

- دنیای ریاضیات 48

- فایل های قابل دانلود 8

- پزشکی و سلامت 88

- ترین ها 36

- کنکور 1390 14

- نمونه سوال امتحانی و آزمون 20

- معرفی نرم افزار 4

- واژه نامههای تخصصی 1

- آزمایش های ساده و جالب فیزیک 4

- کنکور 12

- تکنولوژی نفت و حفاری 5

- بانک مقالات علمی 3

- آیرودینامیک و پرواز 6

- استانداردهای مهندسی 6

- محیط زیست 37

- باستان شناسی 5

- پروژه درسی و سمینار 5

- برنامه نویسی کامپیوتر 10

- رپرتاژ آگهی 1

ابر برجسب

ویروس کرونا کووید 19 سیاهچاله جنگ جهانی دوم کنکور بمب افکن ستاره زمین لرزه گرمایش جهانی موشک F-35 ریاضیات جنگنده هواپیمابرگهها

جدیدترین یادداشتها

همه- ماده تاریک: راز بزرگ کیهان

- کانال جدید درخت دانش

- خورشید چه زمان می میرد؟

- جهش ژنتیکی در گرگ های چرنوبیل

- بزرگترین سیاره شناخته شده

- انسان چگونه منقرض خواهد شد؟

- تصویر سیاره مشتری از نگاه وویاجر و جیونو

- گرانش کوانتومی، تلاشی برای پیوند فیزیک کوانتومی با نسبیت عام

- ضد ماده چگونه می تواند انسان را در عرض چند سال به ستارگان دیگر ببرد؟

- سیاره شگفت انگیز COROT 7b

- آزمون واکسن جدید سرطان مبتنی بر mRNA در بریتانیا آغاز شد.

- نقش ناپلئون بناپارت در تولد دانش باستان شناسی نوین

- چهار تهدید کیهانی بزرگ برای زندگی بر روی زمین

- دایناسورها مسئول طول عمر کوتاه انسانها هستند

- هلیکوپتر تهاجمی آپاچی AH-64

بایگانی

- اردیبهشت 1403 1

- فروردین 1403 2

- اسفند 1402 7

- بهمن 1402 2

- دی 1402 3

- آذر 1402 3

- آبان 1402 2

- مهر 1402 5

- شهریور 1402 4

- مرداد 1402 12

- تیر 1402 12

- خرداد 1402 5

- اردیبهشت 1402 6

- فروردین 1402 8

- اسفند 1401 6

- بهمن 1401 9

- دی 1401 2

- آذر 1401 3

- آبان 1401 1

- مهر 1401 1

- شهریور 1401 4

- مرداد 1401 7

- تیر 1401 12

- خرداد 1401 10

- اردیبهشت 1401 12

- فروردین 1401 4

- اسفند 1400 4

- بهمن 1400 7

- دی 1400 2

- آبان 1400 5

- مهر 1400 9

- شهریور 1400 1

- مرداد 1400 3

- تیر 1400 6

- خرداد 1400 7

- اردیبهشت 1400 8

- فروردین 1400 7

- اسفند 1399 12

- بهمن 1399 11

- دی 1399 1

- آذر 1399 7

- آبان 1399 2

- مهر 1399 1

- اردیبهشت 1399 7

- فروردین 1399 33

- اسفند 1398 13

- بهمن 1398 9

- دی 1398 1

- خرداد 1398 4

- اردیبهشت 1398 7

- بهمن 1397 5

- دی 1397 5

- آذر 1397 2

- آبان 1397 3

- مهر 1397 3

- شهریور 1397 1

- مرداد 1397 7

- تیر 1397 7

- خرداد 1397 2

- اردیبهشت 1397 6

- اسفند 1396 3

- بهمن 1396 5

- دی 1396 4

- آذر 1396 8

- آبان 1396 6

- مهر 1396 5

- شهریور 1396 6

- مرداد 1396 10

- تیر 1396 9

- خرداد 1396 5

- اردیبهشت 1396 3

- فروردین 1396 8

- اسفند 1395 3

- بهمن 1395 3

- دی 1395 1

- آذر 1395 4

- آبان 1395 2

- مهر 1395 7

- شهریور 1395 5

- مرداد 1395 1

- تیر 1395 3

- خرداد 1395 1

- اردیبهشت 1395 1

- فروردین 1395 3

- اسفند 1394 8

- بهمن 1394 2

- دی 1394 1

- آذر 1394 3

- آبان 1394 2

- مهر 1394 1

- مرداد 1394 1

- تیر 1394 2

- فروردین 1394 1

- اسفند 1393 4

- بهمن 1393 2

- دی 1393 1

- آبان 1393 1

- شهریور 1393 1

- مرداد 1393 1

- تیر 1393 3

- اردیبهشت 1393 7

- فروردین 1393 1

- اسفند 1392 2

- بهمن 1392 8

- دی 1392 6

- آذر 1392 16

- آبان 1392 14

- مهر 1392 19

- شهریور 1392 17

- مرداد 1392 6

- تیر 1392 2

- خرداد 1392 5

- اردیبهشت 1392 9

- فروردین 1392 1

- اسفند 1391 5

- بهمن 1391 8

- دی 1391 6

- آذر 1391 8

- آبان 1391 5

- مهر 1391 12

- شهریور 1391 7

- مرداد 1391 2

- تیر 1391 6

- خرداد 1391 7

- اردیبهشت 1391 8

- فروردین 1391 13

- اسفند 1390 7

- بهمن 1390 6

- دی 1390 11

- آذر 1390 2

- آبان 1390 6

- مهر 1390 4

- شهریور 1390 5

- مرداد 1390 8

- تیر 1390 15

- خرداد 1390 25

- اردیبهشت 1390 11

- فروردین 1390 1

- اسفند 1389 13

- بهمن 1389 12

- دی 1389 5

- آذر 1389 3

- آبان 1389 6

- مهر 1389 7

- شهریور 1389 6

- خرداد 1389 1

- اردیبهشت 1389 3

- اسفند 1388 7

- بهمن 1388 10

- دی 1388 11

- آذر 1388 7

- آبان 1388 17

- آذر 1387 1

- آبان 1387 9

- مهر 1387 5

- شهریور 1387 1

- مرداد 1387 3

- تیر 1387 7

- خرداد 1387 5

- اردیبهشت 1387 1

- فروردین 1387 3

- اسفند 1386 3

- بهمن 1386 9

- دی 1386 19

- آذر 1386 19

- آبان 1386 7

تقویم

اردیبهشت 1403| ش | ی | د | س | چ | پ | ج |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 |

جستجو

مروری بر فرایند شکلدهی چرخشی ورقهای فلزی

خلاصه ای از مقاله:

A review of the mechanics of metal spinning

O. Music et. Al., Journal of Materials Processing Technology

ترجمه و تلخیص: اصغر ناصری

١. مقدمه

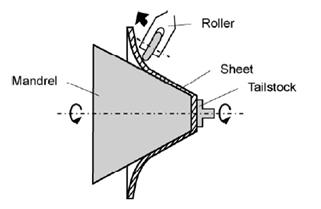

شکل دادن چرخشی به فلز یا metal spinning به گروهی از فرایندهای شکلدهی اطلاق میشود که امکان ایجاد قطعاتی از ورق فلزی بصورت توخالی و متقارن را فراهم میسازند. فن اصلی در این روش شکل دهی که در تمام انواع این فرایند مشترک است، عبارت از بستن یک ورقه فلزی به سطح مندرل (سنبه) و شکل دادن به آن توسط یک غلطک در یک مرحله یا یک سری از مراحل متوالی میباشد (شکل ١).

شکل 1

از این روش در صنایع مختلفی از قبیل خودروسازی و هوافضا، اشیای هنری، ابزارآلات موسیقی و لوازم آشپزخانه استفاده میشود. برخی قطعات موتور هواپیما و توربینها، بشقاب ماهواره و مخروط نوک ماهوارهها ونیز ابزارهای موسیقی مانند سنج و لوازم آشپزخانه مانند قابلمه قابل تولید به این روش هستند. این فرایند قادر به شکل دهی به قطعاتی با قطرهای از 3 میلیمتر تا 10 متر و ضخامت از 0.4 تا 25 mm میباشد.

روشهای دیگری برای تولید قطعات فلزی متقارن از ورق فلزی مانند شکل دهی پرسی نیز وجود دارد. لیکن شکل دهی چرخشی نسبت به این روشها دارای مزایای زیر میباشد:

- شکل دهی موضعی مواد تحت فشار غلطک نیاز به اعمال نیروی کمی نسبت به شکل دهی با پرس دارد.

- ابزار ساده و غیراختصاصی بکار رفته انعطاف پذیری بیشتری فراهم ساخته و قابلیت ایجاد شکل نهایی قطعات را میدهد.

- کیفیت سطحی و استحکام مکانیکی قطعات تولید شده توسط شکلدهی چرخشی بالاتر از روشهای پرسی است.

٢. طبقهبندی فرایند شکلدهی چرخشی و ویژگیهای فرایندی

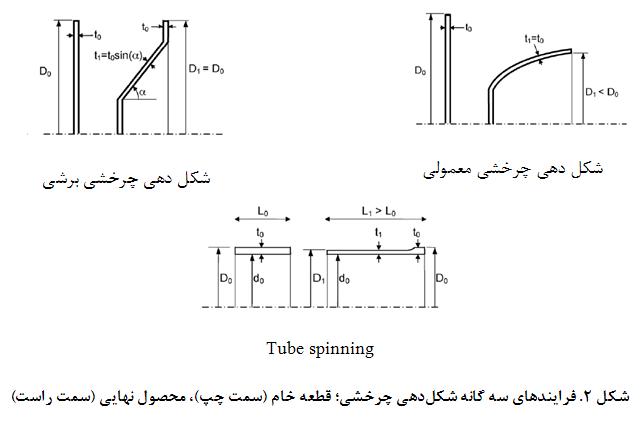

اصطلاح شکلدهی چرخشی به سه گروه از فرایندها اطلاق میشود. عامل اصلی در ایجاد تمایز بین این سه دسته، رابطه بین ضخامت دیواره قطعه نهایی و ورق فلزی خام است:

- شکلدهی چرخشی معمولی که در آن ضخامت دیواره ورق در طول فرایند تقریبا ثابت میماند.

- شکلدهی چرخشی با اعمال تنش برشی که در آن ضخامت دیواره تابع زاویه بین دیواره قطعه و محور دوران است.

- شکلدهی چرخشی لوله (tube spinning) که ضخامت نهایی توسط افزایش طول قطعه کار تعریف میشود.

فرایند دوم یعنی شکل دهی چرخشی برشی تک مرحلهای است در حالی که دوفرایند دیگر میتوانند در چند مرحله منجر به تولید قطعه نهایی شوند (شکل ٢). این شیوه طبقه بندی بطور وسیعی مورد پذیرش قرار گرفته است. لیکن تنها استاندارد رسمی موجود در این زمینه یعنی استاندارد آلمانی DIN 8582 فرایندها را بر طبق تنش های داخلی لحظهای منجر به تسلیم ماده طبقهبندی کرده است. بدین لحاظ شکل دهی چرخشی معمولی در زمره فرایند شکلدهی کششی- فشاری قلمداد شده و در طبقه فرایندهای شکل دهی به ورق از قبیل خمش، کشش عمیق و کشش پوسته (collar drawing) قرار میگیرد در حالی که شکل دهی چرخشی برشی به عنوان یک فرایند شکل دهی فشاری طبقه بندی شده و در گروه فرایندهای شکل دهی حجمی مانند نورد قرار میگیرد.

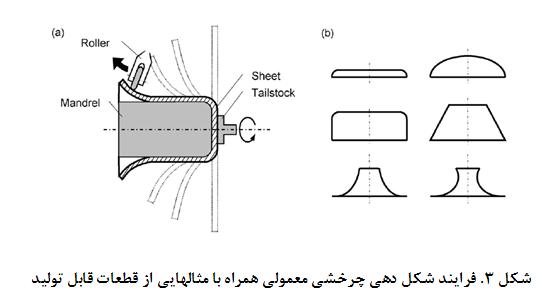

٢-١. شکلدهی چرخشی معمولی

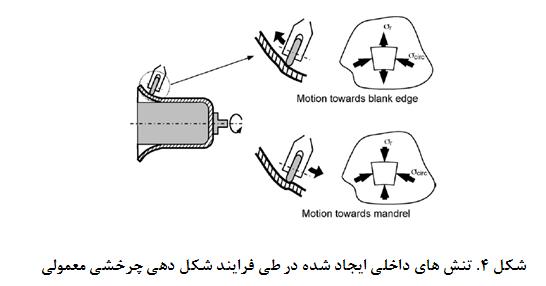

در شکل دهی چرخشی معمولی یک ورقه فلزی بدون تغییر ضخامت دیواره با کاهشی عمدی در قطر ورق در تمامی طول ورق یا نواحی خاص، به شکل نهایی مطلوب تبدیل میشود. این فرایند در یک یا چند مرحله متوالی قابل انجام است (شکل ٣). در طی شکلدهی به ورق تنشهای داخلی در آن ایجاد میشوند که الگوی آنها به جهت حرکت غلطک بستگی دارد (شکل ٤).

متداولترین نواقصی که در طی فرایند شکلدهی چرخشی ممکن است روی دهد عبارتند از (شکل ٥):

- چروک خوردگی (wrinkling) که در اثر تنشهای محیطی بالا روی میدهد که منجر به کمانش لبه قطعه میشوند.

- ترکهای محیطی که بواسطه تنشهای کششی بیش از حد روی میدهند.

- ترکهای شعاعی که بر اثر تنشهای کششی محیطی یا ترکیبی از تنشهای نحیطی فشاری و تنشهای خمشی وارده در هنگان صاف کردن چروک خوردگیها ایجاد میشوند.

٢-٢. شکلدهی چرخشی با اعمال تنشهای برشی

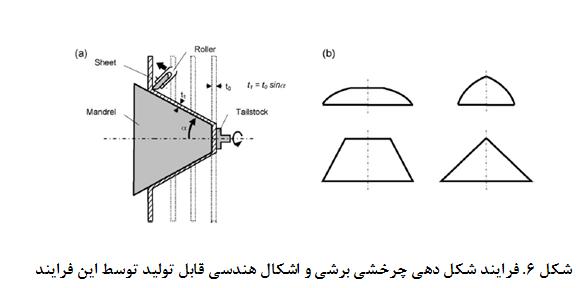

بر خلاف شکل دهی چرخشی معمولی، در این روش ضخامت قطعه بطور عمدی در طی فرایند تغییر داده میشود در حالی که قطر آن ثابت و معادل قطر ورق خام اولیه باقی میماند. در این روش میتوان از یک قطعه پیش شکل داده شده استفاده کرده و به کمک غلطک شکل نهایی را بر روی آن ایجاد کرد. شکل 6 فرایند کلی و اشکال هندسی قابل تولید توسط این روش را نشان میدهد.

2-3. روشهای نوآورانه در فرایند شکلدهی چرخشی

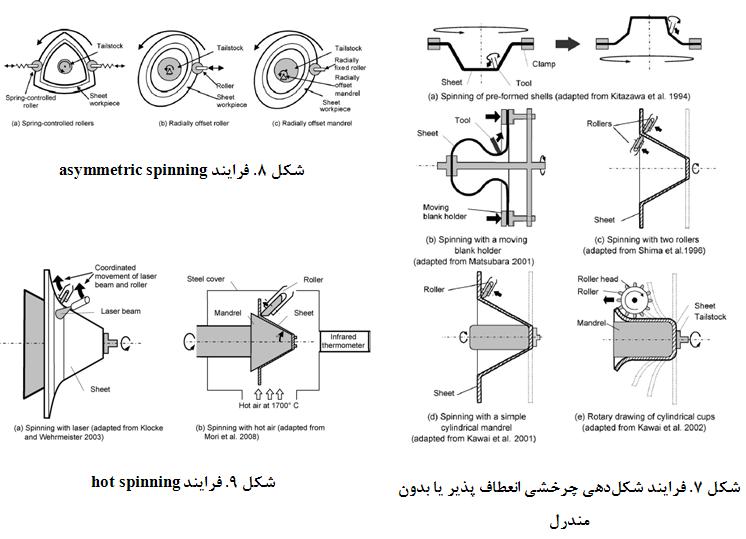

گرچه فرایند شکل دهی چرخشی نسبت به کوزهگری سنتی قرون گذشته تغییرات بنیادی اندکی یافته است، تلاشهایی در دهه گذشته برای ابداع روشهای نوآورانه صورت گرفته است که میتوان آنها را به سه دسته شکلدهی چرخشی انعطافپذیر یا بدون مندرل (شکل 7)، شکلدهی چرخشی غیرمتقارن (شکل 8) و شکلدهی چرخشی داغ طبقهبندی کرد (شکل 9).

2-4. پارامترهای مهم در شکل دهی چرخشی

جدول زیر اصلی ترین پارامترهای موثر در فرایند spinning را فهرست نموده است.

|

پارامتر |

معادل انگلیسی |

توضیح |

|

نرخ تغذیه غلطک |

Roller feed rate |

سرعت حرکت غلطک به mm/s |

|

سرعت مندرل |

Mandrel speed |

سرعت دورانی مندرل به rpm |

|

نسبت تغذیه |

Feed ratio |

نسبت سرعت تغذیه غلطک به سرعت دورانی مندرل بر حسب mm/rev |

|

زاویه دیواره |

Wall angle, shear angle |

زاویه بین دیواره قطعه و محور دوران |

|

نیروی محوری |

Axial force |

سه مولفه متعامد نیروی غلطک |

|

نیروی شعاعی |

Radial force |

|

|

نیروی مماسی |

Tangential force |

|

|

شعاع دماغه غلطک |

Roller nose radius |

|

|

شعاع غلطک |

Roller radius |

|

|

زاویه غلطک |

Roller angle |

|

|

قابلیت شکلدهی چرخشی |

Spinnability |

حداکثر کاهش در ضخامت ماده که قبل از شکست برشی آن امکانپذیر است (به درصد). |

|

نسبت شکلدهی چرخشی |

Spinning ratio |

نسبت قطر اولیه به نهایی در شکلدهی چرخشی معمولی |

3. روشهای بازرسی

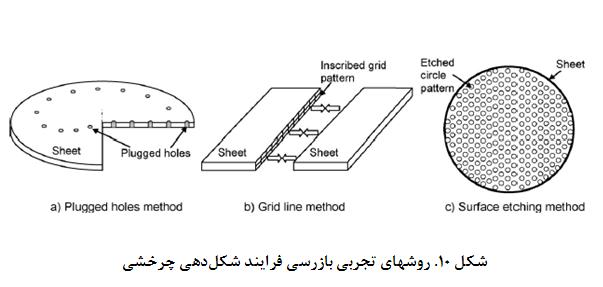

روشهای تجربی مطالعه در فرایند شکلدهی چرخشی به منظور بررسی سازوکار تغییر شکل و رشد تنشها، سازوکارهای شکست و پیشبینی آنها، نیروهای شکلدهنده و بهینهسازی هندسه محصول نهایی انجام میشود. روشهای تجربی متداول را میتوان به سه دسته تقسیم کرد (شکل 10):

- روش سوراخهای درج شده (plugged holes method): در این روش سوراخهایی را در یک الگوی دایرهای یا مارپیچی بر روی قطعه ایجاد میکنند. پس از تغییر شکل قطعه در اثر فرایند، سوراخها را با بریدن قطعه در معرض دید قرار میدهند تا میزان تغییر شکل آنها مشخص شود.

- روش خطوط مشبک (grid line method): ورق خام را به دو نیم کرده و خطوطی بر روی مقطع آن حکاکی میکنند. پس از انجام فرایند الگوی تغییر شکل آنها را بررسی کرده و کرنش های ایجاد شده را برآورد میکنند.

- روش Surface etching: الگویی از دوایر بر روی ورق خام ایجاد شده و پس از اعمال فرایند، تغییر شکل آنها زیر سایهنگار بررسی میشود.

با مطالعه این تغییر شکلها میزان کرنشهای ایجاد شده برآورد میشود.

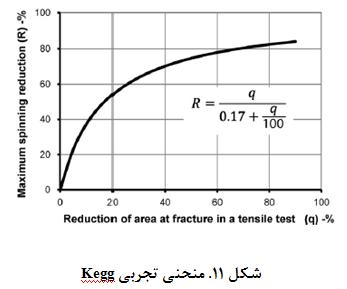

یکی از فرمولهای تجربی معروف در این زمینه را Kegg (1961) ابداع نموده است. شکل 11 منحنی معروفی را نشان میدهد که رابطه بین حداکثر کاهش ممکن در ضخامت دیواره را نسبت به کاهش مساحت ناحیه شکست نشان میدهد.

7 مهرماه 1392

ترجمه و خلاصه سازی: اصغر ناصری

سلام

آقا میشه اصل مقاله انگلیسی این مقاله رو برام ایمیل کنید ؟

پروژه ی درس این ترم دانشگاهم این موضوع هست اگه لطف کنید ممنون میشم .

تا فروردین ماه 93 میخوام این مقاله رو . اگه میشه برام ایمیل کنید .

اینم شماره تماس من : 09158859790