دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبرهزار خار یا اسپلاین

تالیف: اصغر ناصری

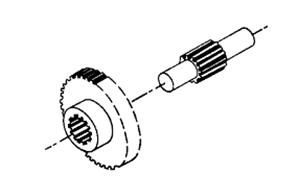

هزارخار یا اسپلاین قطعه ای است که برای انتقال گشتاور چرخشی (تورک) بین دو محور و همراستاسازی آنها به منظور مونتاژ بکار می رود. جزء مکانیکی دیگری که برای ایفای همین نقش بکار می رود خار یا key است. لیکن هزارخار انتقال گشتاور چرخشی را به گونه ای بسیار یکنواخت تر از نظر محیطی انتقال می دهد. شکل 1 طریقه کلی اتصال دو محور توسط هزارخار را نشان می دهد. بدیهی است همواره یک جفت هزارخار داخلی و خارجی برای این منظور باید بکار رود.

شکل 1. طریقه کلی اتصال دو محور و انتقال گشتاور چرخشی توسط هزارخار

هزارخار را می توان

به عنوان یک سری جای خار

موازی دانست که بر روی یک شفت ماشینکاری شده اند. اتصالات هزارخاری برای انتقال

گشتاور چرخشی از یک شفت به یک هاب (توپی) یا سایر اجزای گردنده مانند چرخدنده،

قرقره، چرخ طیار یا مانند آنها بکار می رود.

دو نوع کلی هزارخار که در صنعت بکار می روند عبارت است از:

1. هزارخار دو طرف صاف

2. هزارخار اینولوت

هزارخار اینولوت به علت افزایش تدریجی ضخامت دندانه و ضریب تمرکز تنش پایین تر (حدود 1.7 برابر کمتر) مستحکم تر از نوع دندانه دو طرف صاف است. علاوه براین، هزارهارهای اینولوت عمل خود مرکز کننده هاب و شفت تحت بار را تضمین می نمایند.

هزارخارهای اینولوت بسیار شبیه چرخدنده ها هستند. لیکن ارتفاع دندانه کمتری نسبت به چرخدنده ها دارند (دندانه پهن). بنابراین یک هزارخار اینولوت را می توان با همان ماشینی که در تولید چرخدنده بکار می رود ساخت. هزارخارهای اینولوت استاندارد از زاویه فشار اسمی متنوعی مانند 14.5°، 20°، 25°، 30°، 37.5° و 45° استفاده می کنند. سه زاویه فشار اول همان هایی هستند که معمولا در چرخدنده ها بکار می روند.

هزارخارهای اینولوت می توانند بر اساس استانداردهای ملی یا بین المللی ساخته شوند. برخی از متداولترین استانداردهای هزارخار عبارتند از:

· ISO 4156-2:2005 - Straight cylindrical involute splines -- Metric module, side fit -- Part 2: Dimensions

· ANSI B92.1-1970 (R1982), Involute Splines, American National Standards Institute.

· ANSI B92.2-1980, Metric Module Involute Splines, American National Standards Institute.

· DIN 5480-1, Splined connections with involute splines based on reference diameters - Part 1: Principles

موسسه استاندارد ملی شوروی سابق یا GOST نیز استانداردهایی را برای هزارخارها تدوین نموده که از آن جمله می توان به استاندارد GOST 6033-80 با عنوان Basic norms of interchangeability involute splines اشاره کرد. این موسسه پس از فروپاشی شوروی سابق تحت نظارت فدراسیون روسیه به فعالیت خود ادامه می دهد.

شکل 2 پارامترهای اصلی لازم برای مشخص شدن یک هزارخار داخلی یا خارجی را نشان می دهد:

· Do = قطر بیشینه

· Db = قطر کمینه

· P = گام دایروی

· t = ضخامت دندانه (روی دایره گام)

· D = قطر گام

· N = تعداد دندانه

· F = زاویه فشار

مراجع:

Robert L. Mott, “Machine Elements in Mechanical Design”, Prentice Hall, 1999

Jacek Kroczak, Marian Dudziak, “Tolerance Analysis of Involute Splines”, WCE 2011, July 6 - 8, 2011, London, U.K.

تاریخچه خودروی پراید

خودروی پراید یکی از پر طرفدارترین خودروها در ایران است و بسیاری از خانواده های با درآمد متوسط گزینه ای جز خرید این خودرو ندارند. اما این خودرو یکی از بی کیفیت ترین و ناایمن ترین خودروهای تولیدی در داخل کشور نیز محسوب می شود (سایت خبری تحلیلی وطن، 1391/12/10).

این مقاله کوتاه به پیشینه این خودروی ارزان قیمت و کم مصرف می پردازد.

در سال 1986 شرکت فورد آمریکا مدلی از خودروی کوچک خود را به نام فورد فستیوا (Ford Festiva) ارائه کرد که توسط شرکت مزدای ژاپن طراحی شده بود. یکسال بعد شرکت کیا موتورز کره جنوبی شروع به مونتاژ این خودرو تحت لیسانس فورد کرد. اولین نسل این خودرو در استرالیا و آمریکا تحت نام مزدا 121 به فروش می رفت که یک موتور چهار سیلندر درون خطی سری B داشت. کیا موتورز در سال 2000 تولید این خودرو را متوقف کرد در حالی که سایپای ایران به تولید مدلهای مختلف این خودرو ادامه می دهد.

خودروی پراید نسل اول

نسل اول خودروی پراید سه درب از نوع هاچ بک و دیفرانسیل جلو بود (نیروی محرکه به چرخهای جلو وارد می شد). در سال 1990 سیستم سوخت رسانی آن از کاربوراتوری به انژکتوری تغییر یافت.

نسل دوم این خودرو در سال 1993 توسط کیاموتورز تولید شد. در آمریکا نیز تحت نام فورد اسپایر شناخته می شد. این مدل کمی طویل تر و آیرودینامیک تر از نسل اول بود. سپرهای محکم تری نیز از این خودرو پشتیبانی می کرد.

خودروی پراید نسل دوم

و بالاخره نسل سوم این خودرو توسط شرکت مزدا تحت نام فورد فستیوا مینی واگن ساخته و تولید شد. تولید تمامی انواع این خودرو در سال 2002 در کشورهای کره جنوبی و ژاپن متوقف گردیده است.

خودروی پراید نسل سوم

با پول یک خودروی پراید چه خودروهای دیگری را می توان خرید؟

بالاترین قیمت پراید در ایران حدود 18 میلیون تومان یا حدود شش هزار دلار است. تصاویر زیر خودروهایی را نشان می دهند که با شش هزار دلار در بازار جهانی می توان تهیه کرد.

Honda Civic (1992 - 1995) | Price range: $1,320 - $2,145

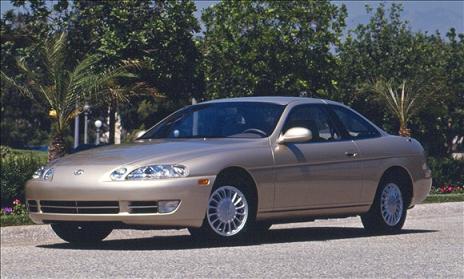

Lexus SC 400 (1990 - 1995) | Price range: $3,381 - $4,418

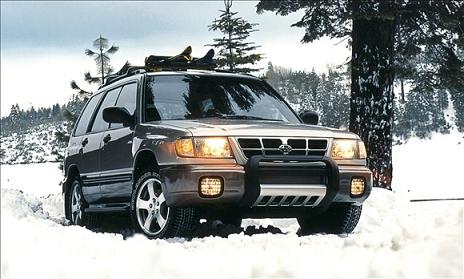

Subaru Forester (1998 - 2001) | Price range: $4,373 - $5,598

Toyota RAV4 (1997 - 2000) |Price range: $4,280 to $5,530

Kia Spectra (2002 - 2005) | Price range: $2,851 to $3,751

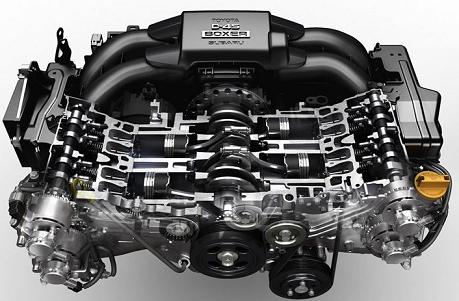

انواع پیکربندی موتور خودرو

ترجمه: اصغر ناصری

در صنایع خودروی نوین از سه پیکربندی متفاوت در خودروها استفاده می شود:

موتور درون خطی (inline) - سیلندرها در این موتور در یک ردیف آرایش یافته اند.

موتور جناغی (V) - سیلندرها در دو ردیف زاویه دار نسبت به یکدیگر آرایش یافته اند.

موتور تخت (Flat) - که به نام باکسر نیز خوانده می شود، سلندرها در این آرایش در دو ردیف مقابل هم به صورت افقی قرار گرفته اند.

تفاوت بین این نوع موتورها را می توان بشرح زیر خلاصه کرد:

- یک موتور درون خطی دراز و باریک است. در خودروهای کوچک چنین موتوری اگر بطور عرضی قرار داده شود کاپوت بسیار کوچکی می توان برای خودرو تدارک دید. اما خنک کاری آن با هوا دشوار است.

- یک موتور تخت پهنای زیادی دارد. مرکز ثقل ماشین را در ارتفاع کمی قرارمی دهد که منجر به پایداری بالای خودرو میگردد.

- یک موتور جناغی مصالحه ای بین دو نوع قبلی است. شکل آن مکعبی تر است.

- شکل موتور درون خطی نیاز به نصف تعداد میل بادامک یک موتور جناغی معادل را ایجاب می کند (اگر از بادامک های بالای سیلندر استفاده کند) که باعث صرفه جویی در وزن می گردد.

عواملی مانند وزن، هزینه و فضای موجود در انتخاب نوع موتور موثر هستند.

منبع:

http://auto.howstuffworks.com/question366.htm

یکی از جدیدترین خودروهایی که از نوع Flat استفاده می کند، Toyota GT86 است که برش موتور آنرا در شکل زیر می بینید.

مروری بر فرایند شکلدهی چرخشی ورقهای فلزی

خلاصه ای از مقاله:

A review of the mechanics of metal spinning

O. Music et. Al., Journal of Materials Processing Technology

ترجمه و تلخیص: اصغر ناصری

١. مقدمه

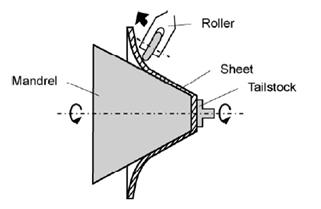

شکل دادن چرخشی به فلز یا metal spinning به گروهی از فرایندهای شکلدهی اطلاق میشود که امکان ایجاد قطعاتی از ورق فلزی بصورت توخالی و متقارن را فراهم میسازند. فن اصلی در این روش شکل دهی که در تمام انواع این فرایند مشترک است، عبارت از بستن یک ورقه فلزی به سطح مندرل (سنبه) و شکل دادن به آن توسط یک غلطک در یک مرحله یا یک سری از مراحل متوالی میباشد (شکل ١).

شکل 1

از این روش در صنایع مختلفی از قبیل خودروسازی و هوافضا، اشیای هنری، ابزارآلات موسیقی و لوازم آشپزخانه استفاده میشود. برخی قطعات موتور هواپیما و توربینها، بشقاب ماهواره و مخروط نوک ماهوارهها ونیز ابزارهای موسیقی مانند سنج و لوازم آشپزخانه مانند قابلمه قابل تولید به این روش هستند. این فرایند قادر به شکل دهی به قطعاتی با قطرهای از 3 میلیمتر تا 10 متر و ضخامت از 0.4 تا 25 mm میباشد.

روشهای دیگری برای تولید قطعات فلزی متقارن از ورق فلزی مانند شکل دهی پرسی نیز وجود دارد. لیکن شکل دهی چرخشی نسبت به این روشها دارای مزایای زیر میباشد:

- شکل دهی موضعی مواد تحت فشار غلطک نیاز به اعمال نیروی کمی نسبت به شکل دهی با پرس دارد.

- ابزار ساده و غیراختصاصی بکار رفته انعطاف پذیری بیشتری فراهم ساخته و قابلیت ایجاد شکل نهایی قطعات را میدهد.

- کیفیت سطحی و استحکام مکانیکی قطعات تولید شده توسط شکلدهی چرخشی بالاتر از روشهای پرسی است.

٢. طبقهبندی فرایند شکلدهی چرخشی و ویژگیهای فرایندی

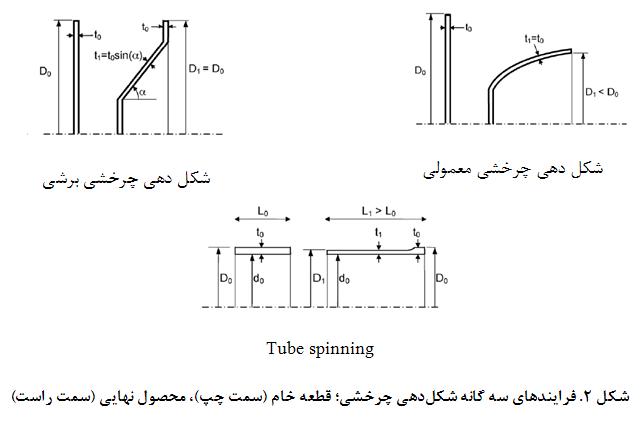

اصطلاح شکلدهی چرخشی به سه گروه از فرایندها اطلاق میشود. عامل اصلی در ایجاد تمایز بین این سه دسته، رابطه بین ضخامت دیواره قطعه نهایی و ورق فلزی خام است:

- شکلدهی چرخشی معمولی که در آن ضخامت دیواره ورق در طول فرایند تقریبا ثابت میماند.

- شکلدهی چرخشی با اعمال تنش برشی که در آن ضخامت دیواره تابع زاویه بین دیواره قطعه و محور دوران است.

- شکلدهی چرخشی لوله (tube spinning) که ضخامت نهایی توسط افزایش طول قطعه کار تعریف میشود.

فرایند دوم یعنی شکل دهی چرخشی برشی تک مرحلهای است در حالی که دوفرایند دیگر میتوانند در چند مرحله منجر به تولید قطعه نهایی شوند (شکل ٢). این شیوه طبقه بندی بطور وسیعی مورد پذیرش قرار گرفته است. لیکن تنها استاندارد رسمی موجود در این زمینه یعنی استاندارد آلمانی DIN 8582 فرایندها را بر طبق تنش های داخلی لحظهای منجر به تسلیم ماده طبقهبندی کرده است. بدین لحاظ شکل دهی چرخشی معمولی در زمره فرایند شکلدهی کششی- فشاری قلمداد شده و در طبقه فرایندهای شکل دهی به ورق از قبیل خمش، کشش عمیق و کشش پوسته (collar drawing) قرار میگیرد در حالی که شکل دهی چرخشی برشی به عنوان یک فرایند شکل دهی فشاری طبقه بندی شده و در گروه فرایندهای شکل دهی حجمی مانند نورد قرار میگیرد.

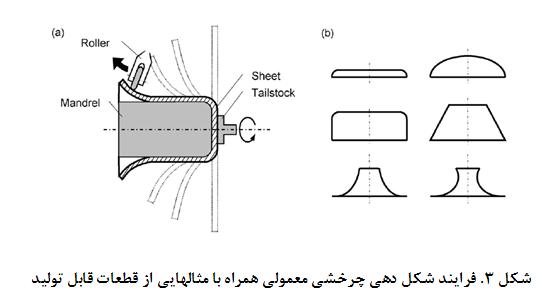

٢-١. شکلدهی چرخشی معمولی

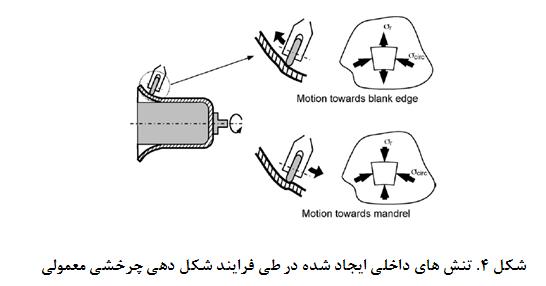

در شکل دهی چرخشی معمولی یک ورقه فلزی بدون تغییر ضخامت دیواره با کاهشی عمدی در قطر ورق در تمامی طول ورق یا نواحی خاص، به شکل نهایی مطلوب تبدیل میشود. این فرایند در یک یا چند مرحله متوالی قابل انجام است (شکل ٣). در طی شکلدهی به ورق تنشهای داخلی در آن ایجاد میشوند که الگوی آنها به جهت حرکت غلطک بستگی دارد (شکل ٤).

متداولترین نواقصی که در طی فرایند شکلدهی چرخشی ممکن است روی دهد عبارتند از (شکل ٥):

- چروک خوردگی (wrinkling) که در اثر تنشهای محیطی بالا روی میدهد که منجر به کمانش لبه قطعه میشوند.

- ترکهای محیطی که بواسطه تنشهای کششی بیش از حد روی میدهند.

- ترکهای شعاعی که بر اثر تنشهای کششی محیطی یا ترکیبی از تنشهای نحیطی فشاری و تنشهای خمشی وارده در هنگان صاف کردن چروک خوردگیها ایجاد میشوند.

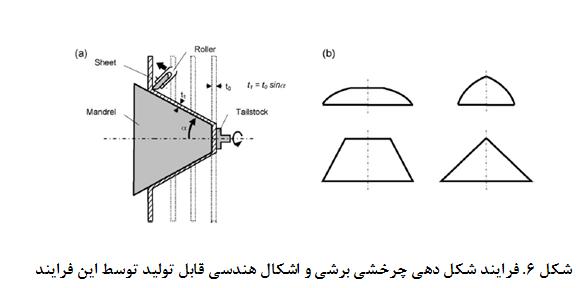

٢-٢. شکلدهی چرخشی با اعمال تنشهای برشی

بر خلاف شکل دهی چرخشی معمولی، در این روش ضخامت قطعه بطور عمدی در طی فرایند تغییر داده میشود در حالی که قطر آن ثابت و معادل قطر ورق خام اولیه باقی میماند. در این روش میتوان از یک قطعه پیش شکل داده شده استفاده کرده و به کمک غلطک شکل نهایی را بر روی آن ایجاد کرد. شکل 6 فرایند کلی و اشکال هندسی قابل تولید توسط این روش را نشان میدهد.

2-3. روشهای نوآورانه در فرایند شکلدهی چرخشی

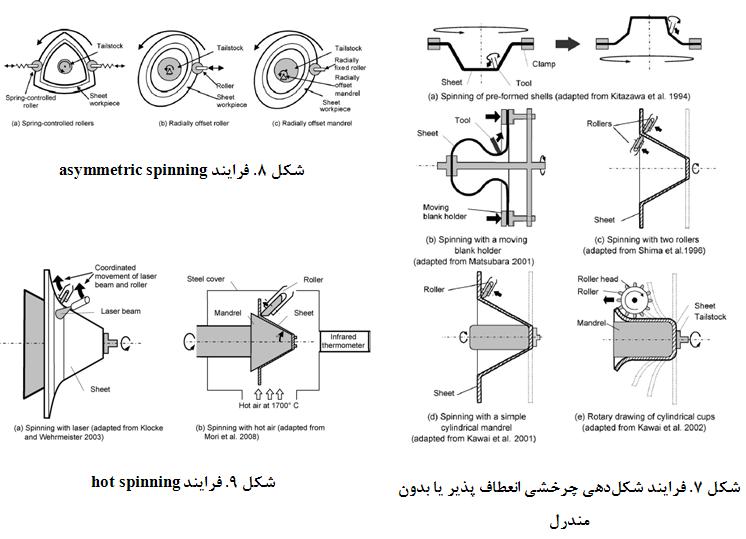

گرچه فرایند شکل دهی چرخشی نسبت به کوزهگری سنتی قرون گذشته تغییرات بنیادی اندکی یافته است، تلاشهایی در دهه گذشته برای ابداع روشهای نوآورانه صورت گرفته است که میتوان آنها را به سه دسته شکلدهی چرخشی انعطافپذیر یا بدون مندرل (شکل 7)، شکلدهی چرخشی غیرمتقارن (شکل 8) و شکلدهی چرخشی داغ طبقهبندی کرد (شکل 9).

2-4. پارامترهای مهم در شکل دهی چرخشی

جدول زیر اصلی ترین پارامترهای موثر در فرایند spinning را فهرست نموده است.

|

پارامتر |

معادل انگلیسی |

توضیح |

|

نرخ تغذیه غلطک |

Roller feed rate |

سرعت حرکت غلطک به mm/s |

|

سرعت مندرل |

Mandrel speed |

سرعت دورانی مندرل به rpm |

|

نسبت تغذیه |

Feed ratio |

نسبت سرعت تغذیه غلطک به سرعت دورانی مندرل بر حسب mm/rev |

|

زاویه دیواره |

Wall angle, shear angle |

زاویه بین دیواره قطعه و محور دوران |

|

نیروی محوری |

Axial force |

سه مولفه متعامد نیروی غلطک |

|

نیروی شعاعی |

Radial force |

|

|

نیروی مماسی |

Tangential force |

|

|

شعاع دماغه غلطک |

Roller nose radius |

|

|

شعاع غلطک |

Roller radius |

|

|

زاویه غلطک |

Roller angle |

|

|

قابلیت شکلدهی چرخشی |

Spinnability |

حداکثر کاهش در ضخامت ماده که قبل از شکست برشی آن امکانپذیر است (به درصد). |

|

نسبت شکلدهی چرخشی |

Spinning ratio |

نسبت قطر اولیه به نهایی در شکلدهی چرخشی معمولی |

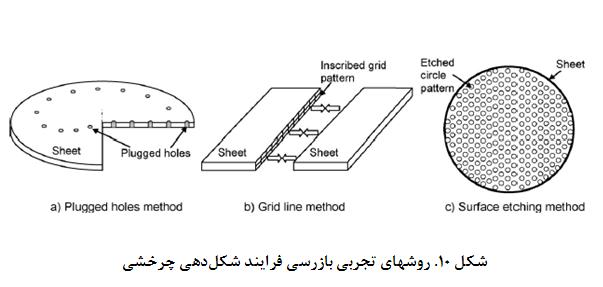

3. روشهای بازرسی

روشهای تجربی مطالعه در فرایند شکلدهی چرخشی به منظور بررسی سازوکار تغییر شکل و رشد تنشها، سازوکارهای شکست و پیشبینی آنها، نیروهای شکلدهنده و بهینهسازی هندسه محصول نهایی انجام میشود. روشهای تجربی متداول را میتوان به سه دسته تقسیم کرد (شکل 10):

- روش سوراخهای درج شده (plugged holes method): در این روش سوراخهایی را در یک الگوی دایرهای یا مارپیچی بر روی قطعه ایجاد میکنند. پس از تغییر شکل قطعه در اثر فرایند، سوراخها را با بریدن قطعه در معرض دید قرار میدهند تا میزان تغییر شکل آنها مشخص شود.

- روش خطوط مشبک (grid line method): ورق خام را به دو نیم کرده و خطوطی بر روی مقطع آن حکاکی میکنند. پس از انجام فرایند الگوی تغییر شکل آنها را بررسی کرده و کرنش های ایجاد شده را برآورد میکنند.

- روش Surface etching: الگویی از دوایر بر روی ورق خام ایجاد شده و پس از اعمال فرایند، تغییر شکل آنها زیر سایهنگار بررسی میشود.

با مطالعه این تغییر شکلها میزان کرنشهای ایجاد شده برآورد میشود.

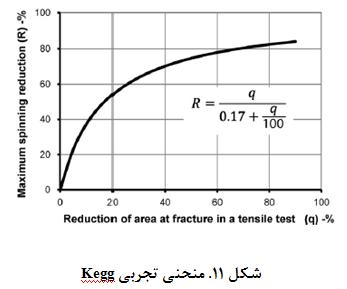

یکی از فرمولهای تجربی معروف در این زمینه را Kegg (1961) ابداع نموده است. شکل 11 منحنی معروفی را نشان میدهد که رابطه بین حداکثر کاهش ممکن در ضخامت دیواره را نسبت به کاهش مساحت ناحیه شکست نشان میدهد.

7 مهرماه 1392

ترجمه و خلاصه سازی: اصغر ناصری

اندازه گیری پروفایل به طریقه سه بعدی

شرکت Sensofar دستگاه اندازه گیری سه بعدی پروفایل خود با نام S neox را به بازار عرضه کرده است. این دستگاه می تواند پروفایل قطعات را بطور سه بعدی و به روش غیرتماسی اندازه گیری کند. قدرت تفکیک عمودی این دستگاه یک صدم نانومتر و قدرت تفکیک عرضی آن یک دهم میکرومتر است. این دستگاه از فنون سه بعدی هم کانونی (confocal) و تداخل سنجی (Interferometry) در مجموعه واحدی از سنسورها استفاده می کند. این دستگاه امکان تصویربرداری میکروسکوپی و سنجش ضخامت پوشش های شفاف را نیز دارد.

تجهیزات ویژه این دستگاه عبارتند از:

- یک دوربین CCD با قدرت تفکیک بالا با 50 درصد میدان دید بزرگتر از انواع متداول با نمایشگرهای کیفیت بالا.

- چهار منبع نور LED (قرمز، سبز، آبی و سفید) برای دستیابی به بهترین کیفیت تصویر

- امکان دستیابی به رنگ حقیقی هر پیکسل از تصویر شی

این دستگاه با امکان تهیه پروفایل های سه بعدی از قطعات تحت اندازه گیری، مسیری نوین را در اندازهگیری ابعادی به وجود خواهد آورد.

منبع: