دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبر

دنیای علم و تکنولوژی

اخبار و مقالات مربوط به دنیای علم و تکنولوژی ترجمه شده از منابع معتبرنیروگاه توربین گازی چگونه کار میکند؟

نیروگاه توربین گازی چگونه کار میکند؟

ترجمه و گردآوری: اصغر ناصری

توربینهای گازی در بسیاری از نیروگاههای سوخت گازی امروزی نصب شده اند. با وجود پیچیدگی، تمام انواع این موتورهای حرارتی از سه بخش اصلی تشکیل شدهاند:

- کمپرسور، که هوا را به درون موتور میکشد، آن را تحت فشار قرار داده و به داخل اتاق احتراق با سرعت چند صد کیلومتر در ساعت میراند.

- سیستم احتراق که بطور معمول حلقهای از پاشندههای سوخت است که جریان ثابتی از سوخت رابه درون اتاقهای احتراق میپاشند که در آنجا به هوا مخلوط میشوند. این مخلوط در دمایی بالای 1000 درجه سلسیوس میسوزد. احتراق جریانی از گاز داغ و پرفشار تولید میکند که به داخل بخش توربین وارد شده و در آنجا انبساط مییابد.

- توربین یک آرایه پیچیده از پرههای ثابت و دوار با مقطع ایرفول است. با عبور گازهای داغ از لابلای پرههای توربین و انبساط آن، پرههای دوار محور توربین را به گردش در میآورند. پرههای توربین یک کارکرد دوگانه دارند: کمپرسور را به گردش در میآورند تا هوای تحت فشار بیشتری به داخل بخش احتراق وارد سازند؛ و یک مولد را میگردانند که تولید انرژی مینماید.

بخش های مختلف یک توربین گازی

طرح شماتیک یک نیروگاه توربین گازی

توربینهای گازی زمینی بر دو نوعند: 1) موتورهای با قاب سنگین و 2) موتورهای آیرودینامیکی (aeroderivative). موتورهای قاب سنگین نسبت تراکم پایین تری داشته (معمولا زیر 20) و اندازه نسبتا بزرگی دارند. در اینجا منظور از نسبت تراکم، نسبت فشار هوای تخلیه شده از کمپرسور به فشار هوای ورودی است. موتورهای آیرودینامیکی اقتباسی از موتورهای جت هستند و در نسبتهای تراکم بسیار بزرگ عمل می کنند (معمولا بیشتر از 30). این موتورها بسیار جمع و جورند و وقتی میزان برق کمی مورد نیاز باشد بکار میروند. یک توربین با قاب بزرگتر خروجی توان بیشتری دارد و میزان انتشار آلاینده ها از آنها نیز بالاست. این توربینها باید طوری طراحی شوند که میزان آلاینده هایی مانند گازهای اکسید نیتروژن از آنها کم باشد.

کلید اصلی نیل به بازدهی بالای نسبت سوخت مصرفی به توان در توربینها، دمای کاری است. دماهای بالاتر به معنی بازدهی بالاست که به نوبه خود، عملکرد اقتصادی تری را به دنبال دارد. گاز جریان یافته از درون یک نیروگاه توربینی میتواند دمایی در حد 1200 درجه سلسیوس داشته باشد لیکن برخی فلزات بکار رفته در توربین تنها تا دمای 900 درجه سلسیوس مقاومت میکنند. بنابراین از هوای ورودی توسط کمپرسور باید برای خنک کردن اجزای توربین استفاده کرد که بازدهی گرمایی نهایی را کاهش میدهند.

روش دیگری برای ارتقای بازدهی، نصب یک مولد بخار بازیابی دما (Heat Recovery Steam Generator) یا HRSG برای بازیافت انرژی گازهای خروجی از توربین است. این ماژول، گرمای اتلافی از سیستم تخلیه را جذب کرده و از آن برای پیش گرمایش هوای خروجی از کمپرسور قبل از اینکه وارد اتاق احتراق شود، استفاده میکند. این ماژول برای تولید بخار از گرمای گازهای خروجی نیز استفاده میکند بدین صورت که این گرما به بویلرهای حاوی آب هدایت میشود. بخار فشاربالای تولید شده توسط این بویلرها یک توربین بخار را میگردانند که از آن برق اضافی تولید میشود. به چنین نیروگاهی، نیروگاه سیکل ترکیبی گفته میشود.

یک توربین گازی ساده بازدهی حدود 25 تا 30 درصد دارد. در حالیکه نیروگاه سیکل ترکیبی میتواند به بازدهی بالای 60 درصد دست یابد. میزان انتشار آلایندهها نیز بسیار کمتر خواهد بود.

طرح شماتیک یک نیروگاه سیکل ترکیبی

گیج بلوکها و کاربرد آنها در صنعت

گرچه در علم اندازهگیری، طول را بر حسب سرعت نور تعریف کرده و سیستمهای اندازهگیری متعددی برای طول مبتنی بر طول موج یک پرتو لیزر بسیار پایدار ابداع شده است، این گیج بلوکها هستند که به عنوان استاندارد عملی طول در کالیبراسیون ابزارهای اندازهگیری استفاده میشوند و فراوانی کاربرد آنها به آسانی استفاده، پایداری ابعادی و هزینه نسبتا کم مربوط میشود. استفاده از گیج بلوکهای کالیبره شده به یک سازمان کمک میکند قابلیت ردیابی (traceability) تا سطح استانداردهای ملی و بین المللی را برقرار سازد.

از گیج بلوکها در کالیبراسیون وکنترل دورهای ابزارهایی مانند میکرومتر، کولیس و ساعت اندازهگیری استفاده فراوانی میشود. استاندارد ISO 10360-2 در رابطه با تایید دقت ابعادی دستگاههای CMM کاملا بر استفاده از گیچ بلوکها به عنوان استاندارد ابعادی مبتنی است.

یک گیج بلوک قطعه ای مستطیلی شکل با دو وجه مقابل هم است (که سطوح اندازهگیری خوانده میشوند). این دو وجه با دقت بالایی پرداخت شده و تختی بسیار خوبی دارند. با سنگزنی و لپینگ توازی بالایی میان دو سطح ایجاد شده و طول گیج بلوک به اندازه اسمی نقش شده بر آن بسیار نزدیک میشود. یکی از ویژگیهای اصلی گیج بلوکها این است که با ترکیب اندازههای مختلف آنها میتوان برای طولهای مختلف استانداردهای دقیقی ساخت و برای اینکار، دوگیج بلوک از روی سطوح اندازهگیری خود با اصطکاک به هم فشرده میشوند (wringing). این عمل نوعی جوش میکروسکوپی بین آنها ایجاد کرده و دو گیج بلوک را بطور موقت به هم میچسباند. ضخامت لایه اتصال چسبندگی میان گیج بلوکها حدود 25 نانومتر است بنابراین نیازی به لحاظ کردن آن در تلرانس ابعادی طول گیج بلوکهای ترکیبی نیست.

نمونه هایی از گیج بلوکها

الزامات گیج بلوکها عبارت است از دقت ابعادی و فورمی بالا، توانایی چسبندگی اصطکاکی به یکدیگر، تغییرات اندک در طول زمان (چایداری ابعادی)، مقاومت خوب در برابر سایش، ضریب انبساط حرارتی نزدیک به مواد متداول بکاررفته در قطعات صنعتی، مقاومت بالادر برابر زنگ زدگی و خوردگی وخواصی از قبیل اینها.

گیج بلوکها در گستره اندازه 0.5mm تا 1m مطابق 4 گرید صحت استاندارد ISO (JIS) و 5 گرید صحت استاندارد ASME ساخته میشوند. بستهترین تلرانس ابعادی برای گیج بلوک به طول 100mm عبارت از ±0.3 میکرون و برای گیج بلوک 1 متری ±0.3 میکرون میباشد. گیج بلوکها با بالاترین گرید توسط تداخل سنج لیزری (laser interferometer) با عدم قطعیت 0.2 میکرون در 1 متر اندازهگیری میشوند.

گیج بلوکها از سه ماده فولاد، کربید تنگستن و سرامیک ساخته میشوند. گیج بلوکهای فولادی از فولاد کربن بالا با سختی سطحی 800 ویکرز یا بیشتر ساخته می شوند. مزیت عمده آنها تشابه ماده بکار رفته و ضریب انبساط حرارتی آن با بیشتر ابزارهای اندازهگیری است که معمولا از فولاد ساخته میشوند. گیج بلوکهای کربید تنگستن دارای مقاومت در برابر ساییدگی و زنگ زدگی بیشتر از انواع فولادی هستند لیکن ضریب انبساط حرارتی آنها تقریبا نصف فولاد است. گیج بلوکهای سرامیکی دارای مقاومت عالی در برابر سایش و فرسایش هستند و ضریب انبساط حرارتی نزدیک به فولاد دارند. پایداری ابعادی آنها نیز بسیار بالاست لیکن در برابر ضربه آسیب پذیربوده و براحتی خرد میشوند.

منابع:

The History of Gauge Blocks, Mitutoyo Company

The Gauge Block Handbook, National Institute of Standards and Technology

معرفی شرکت شمیم پژوهش

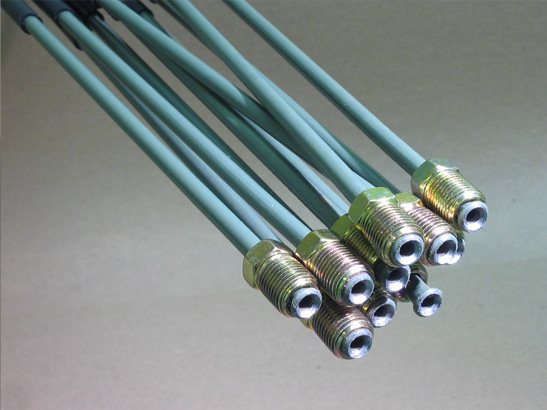

شرکت شمیم خودرو در سال 1376 تاسیس شده و اولین محصولات آن عبارت از انواع فیلتر روغن، نگهدارنده فنر سوپاپ، لوله آب و بست خودرو بودند. در سال 1381 تولید شرکت بر انوان لولههای ترمز، سوخت، تبخیر و اکسل انواع خودرو متمرکز شد. این شرکت تاکنون موفق به اخذ گواهینامههای ISO TS 16949 و ISO 9000 شده است.

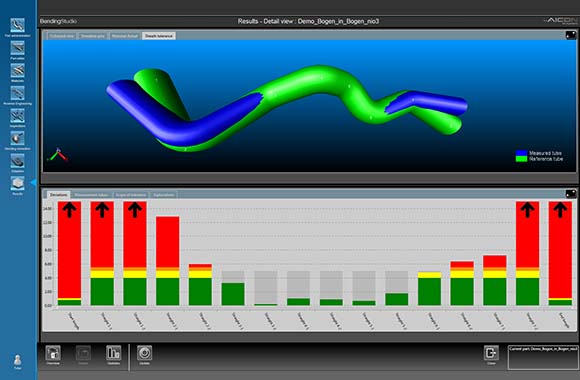

این شرکت با استفاده از ماشین اندازه گیری پیشرفته TubeInspect ساخت شرکت AICON به کنترل کیفی و بازرسی لولههای تولیدی خود و مطابقت دقیق آنها با مدل اصلی طراحی میپردازد.

این ماشین یک سیستم اندازه گیری نوری لوله است که بطور کامل جایگزین گیجهای مکانیکی میگردد. ماشین TubeInspect یک سیستم اندازهگیری غیرتماسی است که تنها نیاز دارد لوله تحت اندازه گیری در اتاقک اندازهگیری قرار داده شود. برای این کار به هیچ قید و بستی نیاز نیست و لوله نیز تنها در یک موقعیت ثابت قرار داده میشود. شانزده دوربین دیجیتالی با قدرت تفکیک بالا در عرض چند ثانیه هندسه سهبعدی لوله را اندازهگیری کرده و با استفاده از فنون پردازش تصویر، مدلی سه بعدی از لوله میسازند. گستره اندازهگیری ماشین 2500 در 1000 در 500 میلیمتر است. قطر لولهها میتواند از 3.2 تا 200 میلیمتر باشد. خمهای از 0 تا 180 درجه در لوله براحتی قابل اندازهگیری هستند. لوله ها میتوانند دارای آداپتورهای خمیده یا بخش هایی از شلنگ انعطاف پذیر باشند. لوله اندازهگیری شده با یک مدل CAD که قبلا در سیستم ذخیره شده مقایسه و مغایرتهای آن گزارش میشود.

ماشین TubeInspect میتواند مستقیما به ماشین های CNC متصل شود. اگر اندازهگیری های انجام شده بیانگر نیاز به تصحیح در فرایند ساخت لوله باشند، این تصحیحات بطور خودکار در برنامه CNC اعمال می شود.

http://www.shamimpajohesh.org/

سیستم انتقال متغیر پیوسته

وظیفه جعبه دنده در یک خودرو، تغییر نسبت سرعت میان موتور و چرخهای خودرو است. به عبارت دیگر بدون جعبه دنده خودروها تنها یک دنده خواهد داشت و در آن دنده خودرو با حداکثر سرعت ممکن حرکت می کند. برای یک لحظه تصور کنید که خودرو شما تنها در دنده یک یا دنده سه بتواند حرکت کند. در حالت اول خودرو میتواند از حالت سکون شتاب خوبی گرفته و تا بالای یک تپه پرشیب بالا برود، اما حداکثر سرعت آن تنها چند کیلومتر بر ساعت خواهد بود. در حالت دوم خودرو با سرعت 120 کیلومتر بر ساعت در بزرگراه حرکت میکند اما قادر به بالا رفتن از جادههای شیب دار نخواهد بود.

تداخل سنج لیزری چگونه کار می کند؟

تالیف: اصغر ناصری

تداخل سنج (Interferometer) بر اساس ادغام یک یا چند منبع نور و تشکیل یک الگوی تداخلی عمل می کند. الگوهای تداخلی تولید شده توسط تداخل سنج ها شامل اطلاعاتی درباره شی یا پدیده تحت مطالعه هستند. از این ابزارها برای اندازه گیری های بسیار کوچک استفاده میشود که به روشهای دیگر قابل انجام نیستند.

تداخل سنج ها که امروزه بطور وسیعی در صنایع و آزمایشگاههای تحقیقاتی استفاده می شوند، در اواخر قرن نوزدهم توسط آلبرت مایکلسون کشف شد. تداخل سنج مایکلسون در سال 1887 در آزمایش معروف مایکلسون-مورلی بکار رفت که برای اثبات یا رد وجود "اتر درخشان" طراحی شده بود، ماده ای که در آن زمان تصور می شد تمامی عالم را پر کرده است. تمامی تداخل سنج های امروزی از این نوع اولیه ناشی شدند که نحوه استفاده از خواص نور در اندازه گیری های بسیار کوچک را مدلل می سازد. ابداع لیزر باعث افزایش توان تداخل سنج ها و امکان اندازه گیری ابعاد بسیار کوچک گردید.

به علت کاربرد وسیع این ابزار، تداخل سنج ها در اشکال و اندازه های بسیار متنوعی موجودند. از این ابزارها برای اندازه گیری هرچیزی از کوچکترین تغییرات در سطح یک ارگانیسم میکروسکوپی تا ساختار انبساط گازها و غبار در عالم دوردست استفاده می شود. یکی از جدیدترین کاربردهای این ابزار در اندازه گیری امواج گرانشی است. با وجود این تنوع در کاربرد، همگی تداخل سنج ها از یک اصل ساده استفاده می کنند و آن برهم نهی پرتوهای نور برای ایجاد یک الگوی تداخلی است.

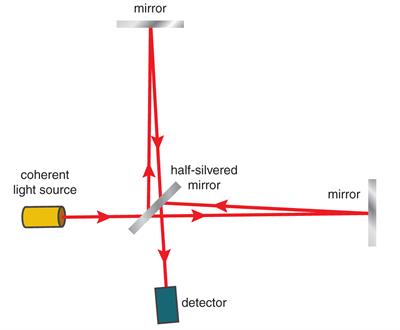

تداخل سنج مایکلسون از یک پرتوشکاف (beamsplitter) (یک نیم آینه که نیمی از نور را منعکس کرده و نیم دیگر را عبور می دهد) و دو آینه تشکیل شده است. وقتی نور از درون نیم آینه عبور می کند، به دو پرتو با مسیرهای متفاوت تجزیه شده و یکی به سمت آینه اول و دیگری به سمت آینه دوم می رود. پس از بازتاب از روی آینه ها این پرتوها مجددا در محل پرتوشکاف با یکدیگر ترکیب شده و سپس به آشکارساز می رسند. اختلاف مسیر دو پرتو موجب یک اختلاف فاز بین آنها می شود که یک الگوی نوارهای تداخلی ایجاد میکند. سپس این الگو توسط آشکارساز تحلیل می شود تا مشخصات

موج، خواص ماده و یا جابجایی یک آینه نسبت به دیگری اندازه گیری شود (این امر به نوع تنظیم آینه ها بستگی دارد).

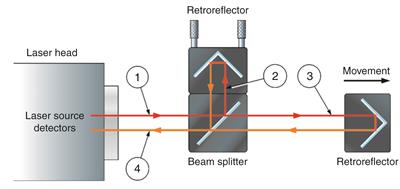

سیستم لیزری ML-10 و XL-80 دو تا از متداول ترین سیستم های اندازه گیری تداخلی هستند که توسط شرکت Renishaw ابداع گردیده است. دو آینه اصلی در این سیستم رترورفلکتور (منشورهایی که نور را در جهت موازی مسیر آمدن آن باز می تابانند) نامیده میشوند. یکی از این دو به پرتوشکاف وصل شده و آینه ثابت مرجع را می سازد. دیگری آینه متحرک بوده و به بازوی متحرک ماشین وصل می شود تا تغییر فاصله آن نسبت به آینه ثابت مرجع را اندازه گیری کند.

پرتو لیزر تولید شده در پرتوشکاف پلاریزه به دو پرتو (بازتابیده (2) و منتقل شده (3)) تجزیه می شود. این پرتوها از روی آینه ها بازتابانده شده و قبلاز رسیدن به آشکارساز در محل پرتوشکاف با هم ترکیب می شوند. استفاده از رترورفلکتورها، موازی بودن پرتوهای بازتابیده از آینه ثابت مرجع و آینه متحرک تحت اندازه گیری را در هنگام رسیدن به پرتوشکاف تضمین میکنند. امواج نور در هنگام ترکیب با یکدیگر یا هم فاز هستند که در این صورت یک تداخل سازنده و نواری روشن خواهیم داشت (دو قله موج یا دو دره موج با هم تلاقی می کنند) و یا در فاز مخالفند که تداخل از نوع مخرب بوده و نواری تاریک بدست میدهد (قله یک موج یعنی بیشینه دامنه آن با دره موج دیگر یعنی کمینه دامنه آن تلاقی می کند).

پردازش اپتیکی نور در آشکارساز امکان مشاهده تداخل دو پرتو را می دهد. جابجایی بازوی متحرک ماشین که آینه متحرک به ان متصل است باعث تغییر نسبی فاز دو پرتو می شود. این چرخه تداخل های سازنده و مخرب باعث تغییرات چرخه ای در شدت پرتو نور ترکیبی میشود. یک چرخه تغییر در شذت نور از روشن به تاریک هر زمان روی می دهد که بازو و آینهی متحرک 316.5 nm یعنی نصف طول موج لیزر جابجا میشود. میزان جابجایی آینه متحرک با استفاده از فرمول زیر و شمارش چرخه ها امکان پذیر است:

که d میزان جابجایی برحسب میکرون، لامبدا طول موج نور لیزر (0.633 میکرون) و N تعداد نوارهای عبور شده است. با درونیابی فاز درون این چرخهها می توان به تفکیک پذیری بالاتر 1 nm رسید.

شکل زیر تنظیم لیزر و آینه ها برای اندازه گیری محورهای افقی مانند X و Y در یک ماشین CNC را نشان می دهد. تنظیم محورهای عمودی مانند Z کمی دشوارتر است و مهارت بیشتری می طلبد.

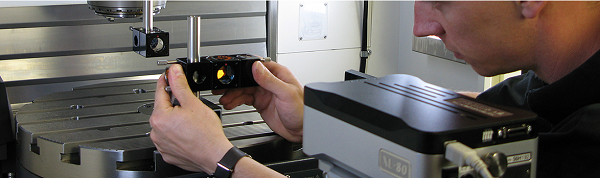

نویسنده مقاله اصغر ناصری در حال تنظیم تداخل سنج لیزری برای اندازه گیری محور Z یک ماشین CMM

منابع:

http://www.renishaw.com/en/interferometry-explained--7854